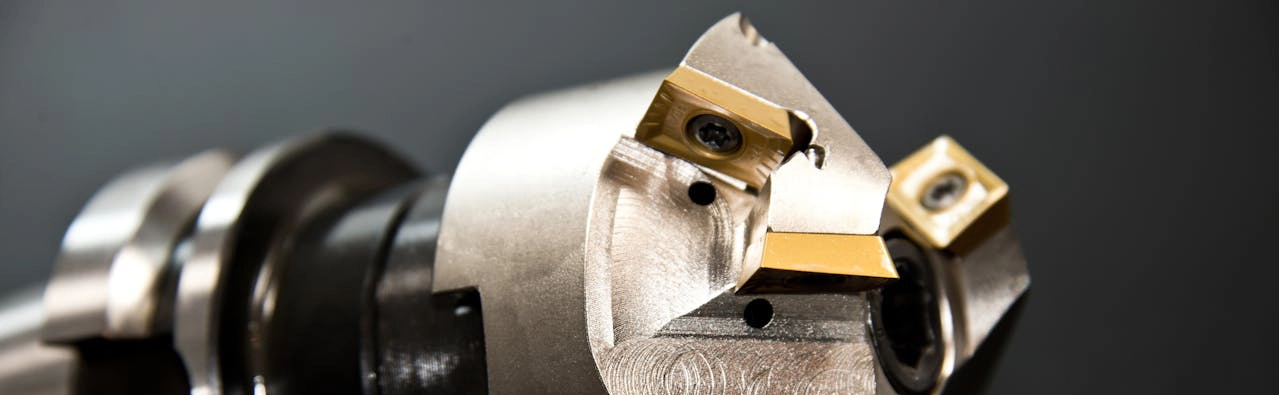

A usinagem é um processo fundamental na indústria metalúrgica e mecânica. Entre as ferramentas utilizadas, os insertos de corte desempenham um papel crucial. Esses pequenos componentes, que são fixados nas ferramentas de corte, são responsáveis pela remoção de material e pela obtenção das formas e dimensões desejadas nas peças de metal. Ao longo do tempo, a evolução dos insertos permitiu uma usinagem mais precisa, rápida e eficiente. Neste texto, exploraremos tudo sobre os tipos de insertos para usinagem, desde sua origem até as tecnologias mais modernas.

O processo de corte de metais tem uma longa história que remonta às primeiras civilizações. Os antigos egípcios, por exemplo, já utilizavam ferramentas de pedra para modelar metais como o cobre. Com o tempo, surgiram técnicas mais avançadas de forjamento e usinagem, especialmente com o advento do ferro e do aço. Contudo, foi apenas na Revolução Industrial que o corte de metais começou a se desenvolver significativamente.

No século XIX, com o surgimento das primeiras máquinas-ferramentas, como tornos e fresadoras, a necessidade de ferramentas de corte mais eficientes tornou-se evidente. As ferramentas de corte eram inicialmente feitas de aço, mas com o aumento da demanda por precisão e resistência, novos materiais começaram a ser explorados.

O conceito de inserto removível para ferramentas de corte surgiu como uma solução para aumentar a eficiência da usinagem. Antes disso, as ferramentas de corte eram inteiriças, e quando desgastavam, era necessário reafiá-las ou substituí-las completamente. Com o desenvolvimento dos insertos, a troca rápida da ponta da ferramenta permitiu uma maior flexibilidade e redução do tempo de inatividade nas fábricas.

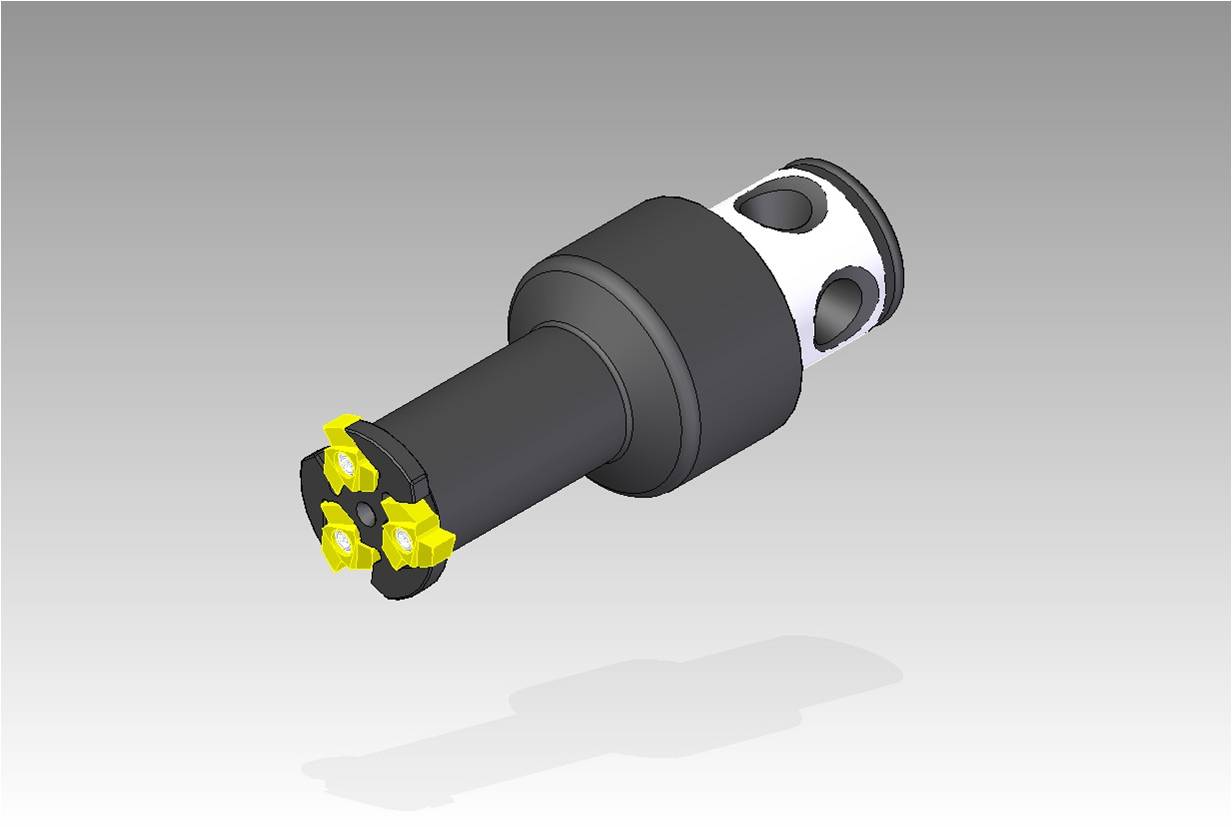

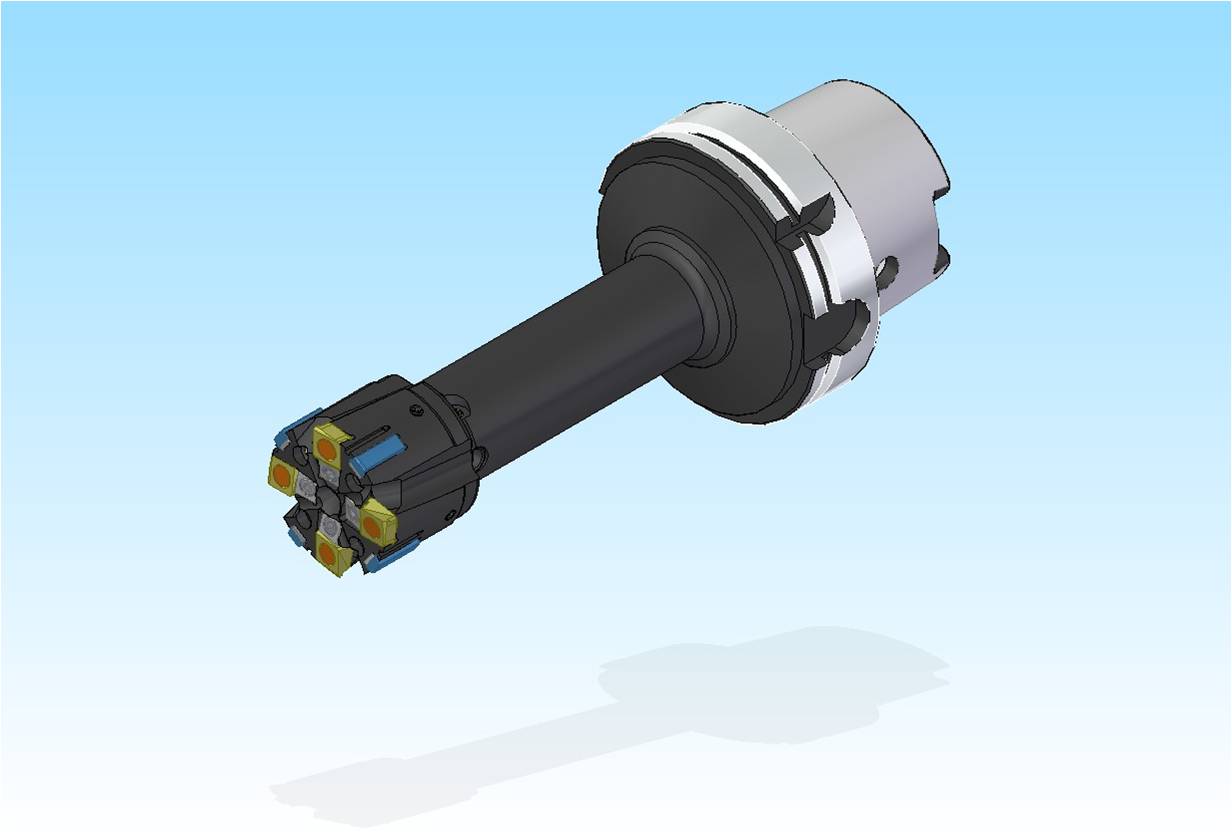

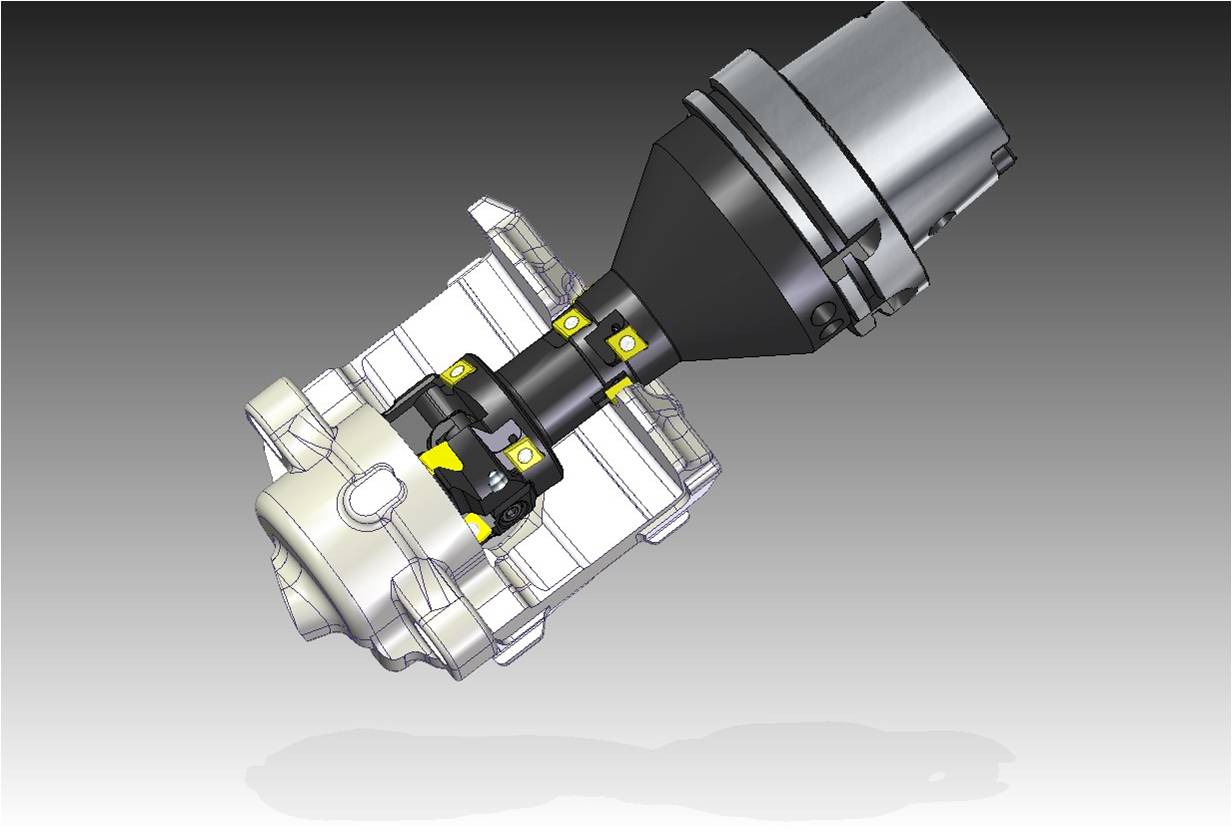

Os insertos para usinagem são componentes removíveis usados em ferramentas de corte para fresamento, torneamento, furação e outros processos de remoção de material. Eles são projetados para serem substituídos quando desgastados, sem a necessidade de trocar toda a ferramenta de corte. Isso permite uma maior economia de tempo e custo no processo de usinagem.

Esses insertos podem ser de diferentes materiais, como carboneto de tungstênio, cerâmica, nitreto cúbico de boro (CBN) e diamante policristalino (PCD), cada um com propriedades específicas para diferentes tipos de materiais a serem usinados e condições de operação.

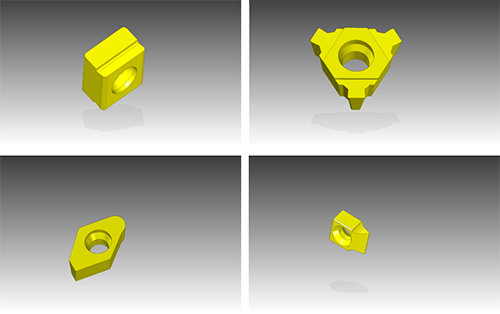

A variedade de insertos disponíveis no mercado atende às diferentes necessidades e materiais de usinagem. Os insertos podem ser classificados de várias formas:

Os insertos podem ser fabricados em diversos materiais, cada um com características específicas:

A geometria dos insertos é outro fator importante:

Os insertos também podem ser classificados conforme o tipo de material que serão utilizados para cortar:

Os materiais utilizados na fabricação de insertos para usinagem são cuidadosamente escolhidos para oferecer uma combinação ideal de dureza, resistência ao desgaste, tolerância a altas temperaturas e durabilidade. Cada material tem propriedades específicas que o tornam adequado para diferentes tipos de aplicações, condições de corte e materiais a serem usinados. Abaixo, abordamos os principais materiais utilizados na fabricação de insertos:

O carbeto de tungstênio, amplamente conhecido como metal duro, é um dos materiais mais comuns na fabricação de insertos devido à sua incrível dureza e resistência ao desgaste. Este material é composto por partículas de carbeto de tungstênio finamente dispersas, que são combinadas com ligantes metálicos, geralmente cobalto, através de um processo de sinterização (compressão e aquecimento). A sinterização garante que o metal duro atinja um nível de densidade e resistência adequados para suportar as demandas rigorosas da usinagem.

Os insertos de cerâmica são fabricados a partir de compostos cerâmicos como óxido de alumínio (Al₂O₃), que oferece uma resistência excepcional ao calor. Estes insertos são frequentemente usados em usinagem de alta velocidade e para materiais duros e abrasivos, como ferro fundido e aços endurecidos. As cerâmicas técnicas são altamente resistentes ao desgaste e podem operar em temperaturas muito mais elevadas do que o metal duro.

O CBN é o segundo material mais duro conhecido, perdendo apenas para o diamante. Ele é sintetizado em laboratório em altas pressões e temperaturas a partir de boro e nitrogênio, resultando em uma estrutura cúbica cristalina. Este material é excepcionalmente resistente ao desgaste e ao calor, sendo utilizado principalmente na usinagem de materiais extremamente duros, como aço temperado, ligas de ferro fundido endurecido e materiais sinterizados.

O PCD (Diamante Policristalino) é feito a partir de partículas de diamante sintético ligadas sob alta pressão e temperatura em uma matriz de ligantes metálicos. O PCD é o material mais duro disponível para insertos de usinagem e é particularmente eficaz em operações que envolvem materiais não ferrosos, como alumínio, cobre, ligas de magnésio, plásticos e compósitos.

A geometria dos insertos de usinagem desempenha um papel crucial no desempenho do processo de corte, influenciando diretamente fatores como forças de corte, remoção de material, acabamento superficial e durabilidade da ferramenta. A escolha da geometria adequada depende do tipo de material a ser usinado, das condições de corte e da aplicação específica. A seguir, destacamos os principais tipos de geometria dos insertos e suas características:

Os insertos positivos possuem um ângulo de ataque positivo, o que significa que o ângulo entre a face de corte do inserto e a peça de trabalho é menor que 90 graus. Esse design permite que o inserto penetre o material com menos resistência, resultando em um corte mais suave e leve. Devido à menor força de corte exercida, os insertos positivos são frequentemente utilizados em aplicações que requerem precisão e em peças mais delicadas.

Os insertos negativos apresentam um ângulo de ataque negativo, o que significa que a face de corte do inserto fica inclinada para trás, formando um ângulo maior que 90 graus com a peça de trabalho. Essa geometria oferece uma maior área de contato entre o inserto e o material a ser usinado, tornando os insertos negativos mais robustos e resistentes ao impacto e ao desgaste.

Além das geometrias de ângulo positivo e negativo, há uma ampla variedade de geometrias de corte que são otimizadas para aplicações específicas. Essas geometrias podem incluir chanfros, raios de ponta, sulcos de quebra de cavacos e outros recursos projetados para melhorar o desempenho da usinagem.

A escolha do tipo de inserto é fundamental para garantir a eficiência, precisão e durabilidade no processo de usinagem. Diferentes materiais e condições de usinagem requerem tipos específicos de insertos para otimizar o corte, reduzir o desgaste da ferramenta e garantir a qualidade do acabamento. A seguir, detalhamos as principais aplicações dos diferentes tipos de insertos.

A usinagem de aço é uma das aplicações mais comuns e desafiadoras, devido às suas propriedades mecânicas que variam amplamente, dependendo do tipo de aço (aço carbono, aços-liga, aço inoxidável, etc.). Para enfrentar essas variações, os insertos de metal duro (carbeto de tungstênio) são amplamente utilizados, sendo preferidos por sua excelente resistência ao desgaste e à deformação em altas temperaturas. O carbeto de tungstênio é capaz de manter sua dureza a altas temperaturas geradas durante o corte de aço, o que o torna ideal para operações de alta velocidade.

A usinagem de alumínio apresenta desafios diferentes em comparação à usinagem de aço. Embora o alumínio seja um material mais macio e fácil de cortar, ele tem uma tendência a grudar nos insertos durante o processo de corte, especialmente em altas velocidades, o que pode afetar o acabamento superficial e o desempenho da ferramenta.

A usinagem de materiais extremamente duros, como ligas de aço endurecidas, ferro fundido e superligas resistentes ao calor, exige insertos especializados, capazes de suportar condições de corte extremas. Insertos de CBN (Nitreto Cúbico de Boro) são amplamente usados para esse tipo de aplicação, pois são projetados para lidar com a dureza extrema e a abrasividade desses materiais.

O ferro fundido é amplamente utilizado na indústria automotiva e de fundição, e sua usinagem apresenta desafios devido à sua natureza abrasiva e quebradiça. Insertos de metal duro e CBN são comumente usados para usinar ferro fundido, pois ambos os materiais oferecem excelente resistência ao desgaste e durabilidade em condições de alta abrasividade.

A indústria da usinagem tem experimentado avanços tecnológicos significativos, e os insertos de corte são um dos principais elementos que passaram por melhorias contínuas. A evolução dos materiais, geometrias e revestimentos contribuiu para o aumento da produtividade, precisão e longevidade das ferramentas de corte. A seguir, exploramos as inovações mais recentes nos insertos de usinagem.

Os revestimentos aplicados aos insertos têm desempenhado um papel crucial no aprimoramento das ferramentas de corte. Esses revestimentos foram projetados para aumentar a resistência ao desgaste, reduzir o atrito e prolongar a vida útil do inserto, especialmente em condições de corte severas e materiais difíceis de usinar. Os principais avanços nos revestimentos incluem:

TiN (Nitreto de Titânio): Um dos primeiros revestimentos amplamente utilizados, o TiN é conhecido por sua resistência ao desgaste e à oxidação. Ele oferece um acabamento superficial mais suave, reduzindo o atrito entre o inserto e o material a ser usinado. Além disso, sua cor dourada facilita a identificação do desgaste da ferramenta.

TiCN (Nitreto de Carbono de Titânio): O TiCN é uma evolução do TiN, com maior dureza e resistência ao desgaste. Esse revestimento é utilizado em aplicações que exigem maior durabilidade, como a usinagem de aços inoxidáveis e materiais endurecidos. Sua maior resistência ao calor permite operações de corte em velocidades mais elevadas.

Al2O3 (Óxido de Alumínio): O Al2O3 é um dos revestimentos mais resistentes ao calor, sendo amplamente utilizado em operações de corte de alta temperatura, como a usinagem de ligas de aço e ferro fundido. Ele também oferece excelente resistência à oxidação, aumentando a vida útil dos insertos em condições extremas.

TiAlN (Nitreto de Alumínio e Titânio): Esse revestimento combina a resistência ao desgaste do TiN com a estabilidade térmica do Al2O3. É amplamente utilizado em operações de usinagem de alta velocidade, pois mantém suas propriedades de corte a temperaturas muito altas, reduzindo a necessidade de lubrificação.

Revestimento DLC (Diamond-Like Carbon): O DLC oferece propriedades semelhantes às do diamante, proporcionando baixo atrito e alta resistência ao desgaste. Ele é especialmente útil na usinagem de materiais não ferrosos, como alumínio e cobre, onde a adesão ao inserto pode ser um problema. O revestimento DLC melhora o deslizamento da ferramenta e garante um corte mais limpo.

Revestimentos de Multicamadas: Com a evolução das técnicas de revestimento, surgiram os revestimentos multicamadas, que combinam diferentes materiais para melhorar o desempenho em várias condições. Por exemplo, um inserto pode ter uma camada de TiN para resistência ao desgaste, seguida por TiAlN para resistência ao calor, proporcionando uma solução versátil para diferentes tipos de usinagem.

Além dos avanços nos materiais e revestimentos, a tecnologia de insertos também tem evoluído em termos de geometria de corte e otimização de processos. Essas inovações são projetadas para maximizar a eficiência e reduzir o tempo de inatividade das máquinas.

Geometrias especializadas: As novas geometrias de insertos são projetadas para otimizar a formação de cavacos e reduzir as forças de corte. Isso resulta em menor desgaste do inserto e melhor controle de cavacos, principalmente em materiais difíceis de usinar, como ligas endurecidas e aços inoxidáveis.

Insertos com quebra-cavacos integrados: O desenvolvimento de quebra-cavacos embutidos na geometria do inserto tem sido um avanço importante. Eles controlam a formação de cavacos de maneira mais eficiente, evitando a acumulação de cavacos longos que podem interferir no processo de corte e causar falhas prematuras da ferramenta.

Geometrias de corte avançadas para acabamentos: Insertos com geometria positiva e bordas afiadas estão sendo cada vez mais utilizados para melhorar o acabamento superficial e reduzir o atrito entre o inserto e a peça. Isso é particularmente benéfico em processos de usinagem de materiais macios, como alumínio, onde o acabamento é fundamental.

Monitoramento de Ferramentas: A evolução da tecnologia digital na usinagem tem permitido o desenvolvimento de sistemas de monitoramento em tempo real. Esses sistemas utilizam sensores que monitoram a temperatura, vibrações e desgaste do inserto durante o corte, permitindo ajustes automáticos no processo de usinagem. Isso não apenas melhora a qualidade do corte, mas também estende a vida útil dos insertos ao evitar o uso excessivo.

Simulação e Modelagem de Processos: Com o avanço dos softwares de simulação, os engenheiros podem prever o comportamento dos insertos em diferentes condições de corte. Isso permite otimizar o processo de seleção do inserto antes mesmo da usinagem começar, resultando em menor tempo de ajuste e maior eficiência.

Automação: A combinação de insertos otimizados com sistemas de automação avançados tem permitido processos de usinagem ininterruptos e de alta eficiência. Ferramentas automáticas podem trocar insertos desgastados em tempo real, minimizando o tempo de inatividade e aumentando a produtividade.

A escolha correta do tipo de inserto para usinagem depende de diversos fatores, como o material da peça, a velocidade de corte, as condições de operação e os requisitos de acabamento. Cada tipo de inserto possui suas características específicas, com vantagens e desvantagens que devem ser avaliadas cuidadosamente para garantir o melhor desempenho. Abaixo, analisamos os principais tipos de insertos, destacando seus benefícios e limitações.

Os insertos de metal duro, ou carbeto de tungstênio, são os mais amplamente utilizados em diversos processos de usinagem, devido à sua versatilidade e desempenho consistente em uma ampla gama de materiais e condições de corte.

Vantagens:

Desvantagens:

Os insertos de cerâmica são amplamente usados em usinagem de alta velocidade e operações que exigem resistência ao calor.

Vantagens:

Desvantagens:

O CBN é o segundo material mais duro conhecido, ficando atrás apenas do diamante, e é amplamente utilizado para usinagem de materiais extremamente duros.

Vantagens:

Desvantagens:

Os insertos de PCD são fabricados a partir de partículas de diamante sintetizadas sob alta pressão e temperatura. Eles são especialmente eficazes na usinagem de materiais não ferrosos.

Vantagens:

Desvantagens:

Esses insertos são feitos de cerâmica reforçada com filamentos de carbeto de silício (whisker) para melhorar a resistência à fratura.

Vantagens:

Desvantagens:

A escolha do inserto ideal é um dos aspectos mais críticos em qualquer operação de usinagem. Isso ocorre porque o desempenho do inserto pode influenciar diretamente a eficiência, a qualidade do corte, o acabamento da peça e até mesmo a durabilidade do ferramental. Para selecionar o inserto correto, diversos fatores devem ser considerados, e a escolha deve ser cuidadosamente alinhada com as características do material a ser usinado, as condições de operação e o resultado desejado.

O tipo de material que será usinado é o primeiro fator a ser avaliado. Diferentes materiais possuem propriedades físicas e mecânicas distintas, como dureza, abrasividade, maleabilidade e condutividade térmica, que influenciam diretamente o desempenho do inserto.

As condições de corte incluem parâmetros como a velocidade, avanço, profundidade de corte e as forças envolvidas no processo de usinagem. Estes fatores influenciam diretamente a seleção do inserto adequado.

A geometria do inserto (ângulo de ataque, raio de ponta, arestas de corte) desempenha um papel fundamental na interação entre o inserto e o material. A escolha da forma correta garante que o processo de corte seja o mais eficiente possível.

Os revestimentos aplicados aos insertos têm uma função primordial de aumentar a resistência ao desgaste, diminuir o atrito e melhorar a resistência ao calor.

Se o objetivo é obter superfícies lisas e precisas, deve-se escolher insertos específicos para operações de acabamento, que muitas vezes têm um raio de ponta menor e arestas de corte finas.

Outro fator importante a ser considerado é o custo do inserto em relação à sua durabilidade e eficiência. Insertos de CBN ou PCD tendem a ser mais caros, mas oferecem uma durabilidade significativamente maior em comparação aos insertos de metal duro, sendo mais econômicos em processos onde materiais duros ou abrasivos estão envolvidos.

A manutenção adequada dos insertos para usinagem é fundamental para garantir não apenas a longevidade da ferramenta, mas também a qualidade e eficiência dos processos produtivos. Insertos desgastados ou danificados podem comprometer significativamente o desempenho do corte, aumentando o tempo de parada das máquinas, o custo de produção e o risco de danos à peça e ao equipamento. Portanto, seguir boas práticas de manutenção e inspeção dos insertos é essencial para otimizar os resultados e evitar problemas inesperados.

Os insertos para usinagem sofrem desgaste ao longo do tempo devido às condições severas de corte, como altas temperaturas e forças de atrito. É importante monitorar regularmente o estado dos insertos para identificar sinais de desgaste excessivo antes que eles afetem o processo de usinagem.

Além do monitoramento do desgaste, é recomendado realizar substituições preventivas dos insertos de acordo com o tipo de material usinado e as condições de corte. Trocar os insertos antes que atinjam um nível crítico de desgaste pode evitar falhas inesperadas durante o processo de usinagem, o que poderia resultar em retrabalho ou até em danos irreparáveis à peça.

O armazenamento dos insertos é outro aspecto crucial para manter sua qualidade e desempenho. Insertos mal armazenados podem sofrer danos antes mesmo de serem utilizados, como oxidação, desgaste prematuro ou deformações.

A condição da ferramenta de suporte, como os porta-ferramentas, também afeta diretamente o desempenho dos insertos. Um porta-ferramenta mal alinhado ou danificado pode gerar vibrações excessivas, resultando em desgaste acelerado ou quebras nos insertos.

O fluido de corte desempenha um papel vital na dissipação do calor gerado durante a usinagem e na lubrificação das áreas de contato entre o inserto e a peça de trabalho. Usar o fluido correto para cada tipo de material e operação ajuda a reduzir o desgaste do inserto e aumentar sua vida útil.

Os insertos para usinagem são peças-chave na indústria metalúrgica moderna, desempenhando um papel essencial na melhoria dos processos de corte de materiais. Desde sua invenção, eles proporcionaram um salto significativo na capacidade de fabricação, permitindo que as indústrias aumentassem a produtividade, a precisão e a eficiência, ao mesmo tempo em que reduzissem os custos operacionais.

A escolha do inserto ideal é um fator crítico para o sucesso de qualquer operação de usinagem. Levar em consideração fatores como o material a ser usinado, as condições de corte, as propriedades mecânicas dos insertos e as tecnologias de revestimento é vital para otimizar a durabilidade da ferramenta e a qualidade do produto final. Com o avanço contínuo nas tecnologias de fabricação de insertos, incluindo o desenvolvimento de geometrias inovadoras e revestimentos avançados, as empresas agora têm mais opções para aumentar a velocidade de corte, reduzir tempos de ciclo e melhorar o desempenho geral da usinagem.

Além disso, a evolução dos insertos reflete o compromisso da indústria com a inovação, à medida que novos materiais e técnicas de fabricação emergem, permitindo a usinagem de ligas cada vez mais complexas e desafiadoras, com menos desgaste e maior precisão. Seja para o corte de materiais como aço, alumínio ou ligas endurecidas, o uso de insertos de qualidade, bem selecionados e mantidos, proporciona um retorno substancial em termos de eficiência produtiva e longevidade das ferramentas.

Em última análise, os insertos de usinagem não apenas revolucionaram a forma como os metais são cortados, mas também abriram caminho para novos níveis de automação e qualidade na manufatura. Conforme a tecnologia continua a avançar, os insertos para usinagem se tornarão ainda mais sofisticados, assegurando que a indústria continue a progredir rumo a processos de fabricação mais rápidos, precisos e sustentáveis.

São Bernardo do Campo é um importante centro industrial no Brasil, com grande demanda por Insertos para usinagem. A AEG-TEC fornece uma ampla gama de ferramentas de alta durabilidade para usinagem e outros processos industriais, garantindo precisão e eficiência.

Em Santo André, a AEG-TEC atende o setor industrial com Insertos para usinagem de alta qualidade, projetadas para aumentar a produtividade e a longevidade das operações de corte e usinagem de metais duros.

Diadema, conhecida por sua forte presença industrial, também se beneficia da linha de Insertos para usinagem oferecida pela AEG-TEC. As ferramentas são desenvolvidas para atender às demandas da indústria automotiva e outras áreas de produção.

Em São Caetano do Sul, a AEG-TEC oferece Insertos para usinagem que maximizam o desempenho e a eficiência das empresas locais, especialmente nas áreas de fabricação de peças de precisão.

Mauá é um polo industrial importante, e as Insertos para usinagem da AEG-TEC são fundamentais para garantir que as indústrias da região alcancem altos níveis de desempenho e qualidade nos processos de usinagem.

Essenciais na fabricação de ferramentas de usinagem de alta performance, garantindo eficiência e qualidade nos processos industriais.

As brocas de mandrilamento são projetadas para criar furos precisos e dimensionados com alta qualidade de acabamento interno.

Esse fresamento é realizado para criar o espaço exato necessário para a trava, garantindo o alinhamento correto e a funcionalidade adequada do conjunto mecânico.

Crucial para garantir que as pastilhas de freio se encaixem corretamente e que o sistema de frenagem funcione de maneira eficiente e segura.

Com precisão e durabilidade excepcionais, este bloco é fabricado com materiais de alta qualidade para garantir desempenho confiável em condições exigentes.

Essenciais para garantir a precisão e a funcionalidade adequada dos calibradores em uma variedade de aplicações industriais, como na medição de peças e componentes mecânicos.

A AEG-TEC tem um compromisso firme com a proteção do meio ambiente e a sustentabilidade. Nossos processos e produtos são desenvolvidos com foco na redução significativa das emissões de produtos químicos nocivos na natureza. Acreditamos que é nossa responsabilidade contribuir para um futuro mais limpo e saudável para as gerações futuras.

© 2024 AEG-TEC. Todos os direitos reservados. by GestãoPro