A usinagem é um processo essencial na fabricação de componentes e peças em uma variedade de indústrias, desde a automotiva até a aeroespacial. Dentro deste campo, o torneamento é uma das operações mais fundamentais, responsável por transformar peças de metal e outros materiais em formas precisas e funcionais. A evolução das ferramentas de torneamento ao longo dos anos reflete o avanço tecnológico e as demandas crescentes por maior precisão, eficiência e durabilidade. Este texto explora a trajetória histórica das ferramentas de torneamento, destacando as inovações significativas, suas características, vantagens e benefícios.

Primeiras Ferramentas de Torneamento

Ferramentas Manuais

As primeiras ferramentas de torneamento eram simples e feitas à mão. Elas consistiam em ferramentas de corte básicas que permitiam aos artesãos moldar peças de madeira e metal com uma precisão rudimentar. Essas ferramentas eram muitas vezes fabricadas a partir de metais como ferro forjado e, mais tarde, aço.

Limitada Precisão e Eficiência

A precisão e eficiência dessas ferramentas manuais eram limitadas pela habilidade do operador e pela qualidade dos materiais disponíveis. As operações eram lentas e laboriosas, com um alto grau de variabilidade nos resultados finais.

Revolução Industrial e Primeiros Torneiros Mecânicos

Introdução dos Torneiros Mecânicos

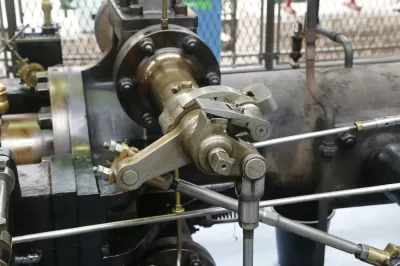

Com a Revolução Industrial, surgiu a necessidade de produzir peças de maneira mais rápida e uniforme. Os primeiros torneiros mecânicos, alimentados por correias e polias, foram desenvolvidos para atender a essa demanda. Esses tornos mecânicos utilizavam ferramentas de corte que podiam ser posicionadas com maior precisão e consistência do que as ferramentas manuais.

Ferramentas de Aço Carbono

Durante este período, as ferramentas de corte começaram a ser fabricadas em aço carbono, que oferecia uma durabilidade e resistência ao desgaste superiores em comparação com os materiais anteriores. Isso permitiu cortes mais rápidos e precisos, aumentando a produtividade nas fábricas.

Era do Aço Rápido (High-Speed Steel - HSS)

Inovação com HSS

No início do século 20, a introdução do aço rápido (HSS) revolucionou a usinagem. O HSS era capaz de manter sua dureza a temperaturas mais altas, permitindo velocidades de corte significativamente maiores do que as possíveis com o aço carbono.

Características do HSS

O HSS é composto de uma mistura de aço, tungstênio, molibdênio, cromo, vanádio e outros elementos que aumentam sua dureza e resistência ao calor. As ferramentas de HSS permitiram a realização de cortes mais profundos e mais rápidos, melhorando a eficiência da usinagem.

Vantagens e Benefícios

- Maior Velocidade de Corte: O HSS permitiu velocidades de corte até três vezes maiores do que o aço carbono.

- Durabilidade Melhorada: As ferramentas de HSS têm uma vida útil mais longa, reduzindo a necessidade de substituições frequentes.

- Versatilidade: Podem ser usadas para cortar uma ampla variedade de materiais, desde aço até ligas mais duras.

Avanço para Ferramentas de Metal Duro (Carbeto)

Introdução do Carbeto

Na década de 1920, a introdução das ferramentas de corte de metal duro (carbeto) marcou outro grande avanço. O carbeto de tungstênio, em particular, oferecia uma dureza muito superior ao HSS, permitindo velocidades de corte ainda maiores e maior resistência ao desgaste.

Características do Carbeto

As ferramentas de carbeto são compostas de partículas de tungstênio combinadas com um aglutinante de cobalto, sinterizadas em alta temperatura para formar um material extremamente duro e resistente ao calor.

Vantagens e Benefícios

- Velocidades de Corte Muito Maiores: Ferramentas de carbeto permitem velocidades de corte até cinco vezes maiores do que as ferramentas de HSS.

- Maior Vida Útil: A dureza do carbeto resulta em menor desgaste, prolongando significativamente a vida útil da ferramenta.

- Melhor Acabamento Superficial: Proporcionam acabamentos superficiais mais lisos devido à sua estabilidade e capacidade de manter uma aresta de corte afiada por mais tempo.

Ferramentas de Cerâmica e Cermet

Ferramentas de Cerâmica

Na segunda metade do século 20, as ferramentas de cerâmica começaram a ser utilizadas na usinagem de alta velocidade. Estas ferramentas são feitas de óxidos cerâmicos, como alumina ou nitreto de silício, que oferecem uma dureza extrema e excelente resistência ao calor.

Ferramentas de Cermet

Os cermets são compostos de cerâmica e metais, combinando a dureza da cerâmica com a tenacidade dos metais. Eles são especialmente eficazes na usinagem de materiais ferrosos.

Características e Benefícios

- Resistência ao Calor: Tanto as ferramentas de cerâmica quanto as de cermet podem operar a altas temperaturas sem perder dureza.

- Vida Útil Prolongada: A resistência ao desgaste desses materiais é excepcional, aumentando a vida útil da ferramenta.

- Acabamento de Alta Qualidade: Proporcionam excelentes acabamentos superficiais devido à sua dureza e estabilidade dimensional.

Ferramentas Revestidas

Desenvolvimento de Revestimentos Avançados

A partir da década de 1970, a aplicação de revestimentos em ferramentas de corte tornou-se uma prática comum para melhorar o desempenho das ferramentas de metal duro e cerâmica. Revestimentos como TiN (nitreto de titânio), TiAlN (nitreto de titânio-alumínio) e outras combinações avançadas são aplicados para aumentar a resistência ao desgaste e reduzir o atrito.

Características dos Revestimentos

- Resistência ao Desgaste: Revestimentos aumentam a durabilidade das ferramentas, permitindo maior número de cortes antes da necessidade de reafiação.

- Redução do Atrito: Superfícies revestidas reduzem o atrito durante o corte, resultando em menores forças de usinagem e menor geração de calor.

- Melhoria na Vida Útil: Ferramentas revestidas têm uma vida útil significativamente maior em comparação com ferramentas não revestidas.

Ferramentas de Diamante

Ferramentas de PCD (Diamante Policristalino)

O uso de diamantes sintéticos em ferramentas de corte representa o ápice da tecnologia de usinagem. Ferramentas de PCD são incrivelmente duras e são usadas principalmente para usinar materiais não ferrosos, como alumínio, cobre e compósitos.

Características e Benefícios

- Extrema Dureza: Diamante é o material mais duro conhecido, proporcionando uma durabilidade excepcional.

- Acabamento Superficial Superior: Ferramentas de diamante produzem acabamentos extremamente lisos, ideais para aplicações de alta precisão.

- Vida Útil Incomparável: A vida útil das ferramentas de PCD é muito superior a qualquer outro material de ferramenta de corte.

Inovações Recentes e Futuro das Ferramentas de Torneamento

Integração com Tecnologias de Manufatura Avançada

Nos últimos anos, a integração das ferramentas de corte com tecnologias de manufatura avançada, como a usinagem CNC e a Internet das Coisas (IoT), tem impulsionado ainda mais a eficiência e a precisão.

Ferramentas Inteligentes

Ferramentas de corte inteligentes, equipadas com sensores para monitorar a temperatura, forças de corte e desgaste, estão se tornando cada vez mais comuns. Estas ferramentas fornecem dados em tempo real para otimizar os parâmetros de usinagem e prever a necessidade de substituição ou reafiação.

Materiais e Revestimentos de Próxima Geração

A pesquisa contínua em novos materiais e revestimentos, como o diamante nanocristalino e os revestimentos de carboneto metálico, promete continuar a melhorar o desempenho das ferramentas de torneamento.

Conclusão

A evolução das ferramentas de torneamento reflete a busca contínua por maior precisão, eficiência e durabilidade na usinagem. Desde as ferramentas manuais simples até as avançadas ferramentas de diamante e revestidas, cada inovação trouxe melhorias significativas para a fabricação de componentes precisos e de alta qualidade.

Investir em ferramentas de corte de alta qualidade é essencial para qualquer operação de usinagem moderna. As empresas que adotam as tecnologias mais recentes e mantém suas ferramentas em ótimo estado estão posicionadas para obter os melhores resultados em termos de produtividade e qualidade.

A AegTec é seu aliado na escolha da ferramenta de usinagem certa. Com uma vasta experiência no desenvolvimento de dispositivos especiais e reafiação de ferramentas de corte, a AegTec oferece soluções inovadoras e personalizadas para maximizar a eficiência e a qualidade de seus processos industriais. Confie na AegTec para fornecer as ferramentas e equipamentos que impulsionarão sua operação para o futuro da indústria.

Confira mais conteúdos no blog!

Perguntas mais comuns - Evolução das Ferramentas de Torneamento ao Longo dos Anos

As principais inovações incluem a introdução do aço rápido (HSS), ferramentas de metal duro (carbeto), ferramentas de cerâmica e cermet, revestimentos avançados (como TiN e TiAlN), e ferramentas de diamante policristalino (PCD).

Escrito por:

Gabriela Gomes

Buscar no Blog

Outras Postagens

- Ferramentas de metal duro: como escolher o modelo ideal para alta performance

- Ferramentas de metal duro: o que são, vantagens e quando usar na indústria

- Ferramentas de Metal Duro: Como Escolher a Opção Ideal para Aumentar Produtividade e Reduzir Custos

- Ferramentas de Metal Duro: Principais Vantagens, Tipos e Aplicações na Indústria Moderna

- Melhores Ferramentas de Metal Duro em 2025: Tipos, Aplicações e Como Reduzir Custos na Produção

- Ferramentas de Metal Duro: O Guia Completo para Escolher, Usar e Aumentar a Performance na Usinagem

- Como aumentar a vida útil das ferramentas de metal duro na usinagem pesada

- Ferramentas de Metal Duro: como reduzem custos e aumentam a produtividade na fabricação

- Ferramentas de metal duro em ambientes de alta velocidade de corte

- O que são ferramentas de metal duro e como funcionam

- Inovações em ferramentas de metal duro e o impacto na Indústria 4.0

- Durabilidade e resistência: os diferenciais das ferramentas de metal duro

- Ferramentas de Metal Duro: Precisão, Velocidade e Durabilidade em Cada Corte

- Ganhe Tempo e Resultados com Ferramentas de Metal Duro de Alta Durabilidade

- Diferença entre pastilhas de metal duro soldadas, intercambiáveis e inteiriças