A precisão é um dos fatores mais críticos no processo de usinagem, principalmente quando se trata de operações realizadas em tornos. Isso porque qualquer erro no corte ou no dimensionamento das peças pode resultar em produtos fora das especificações exigidas, impactando diretamente a qualidade final. Por exemplo, em indústrias que produzem componentes de alta complexidade, como automotiva ou aeroespacial, pequenas variações podem comprometer o desempenho e a segurança do produto final. As ferramentas de usinagem para torno desempenham um papel essencial na criação de peças que atendam especificações exatas e tenham alta qualidade. No entanto, para que essas ferramentas funcionem de forma eficiente e precisa, é fundamental que sejam submetidas a manutenções regulares.

A manutenção das ferramentas não apenas prolonga sua vida útil, mas também garante que os resultados do processo de usinagem atendam aos padrões esperados. Este texto será abordado sobre os benefícios da manutenção, os principais procedimentos necessários e como ela contribui para a segurança e a produtividade no ambiente industrial.

O Papel das Ferramentas de Usinagem para Torno na Precisão

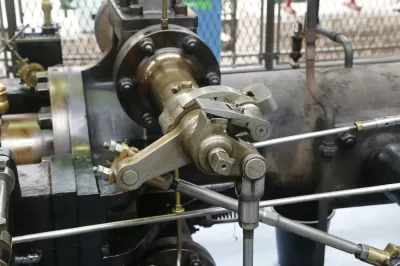

As ferramentas de usinagem para torno são projetadas para realizar cortes precisos em materiais variados, como metais, plásticos e outros compostos. Sua função principal é modelar e dimensionar peças de acordo com especificações técnicas rigorosas. No entanto, sem manutenção adequada, a precisão dessas ferramentas pode ser comprometida devido a fatores como:

-

Desgaste excessivo.

-

Deformações por superaquecimento.

-

Acúmulo de detritos e sujeira.

-

Dano por uso incorreto ou inadequado.

Manutenção regular é essencial para prevenir esses problemas e garantir que as ferramentas continuem entregando resultados consistentes. Isso inclui atividades como limpeza após o uso, inspeções frequentes para identificar desgastes ou rachaduras, e lubrificação adequada para reduzir atritos e superaquecimento. Essas práticas ajudam a manter as ferramentas em condições ideais e evitam falhas durante a produção.

Benefícios da Manutenção Regular

A manutenção adequada das ferramentas de usinagem para torno oferece diversos benefícios, incluindo:

- Melhoria na Precisão Manter as ferramentas em condições ideais reduz os desvios dimensionais durante o corte, garantindo que o produto final esteja dentro das tolerâncias exigidas.

- Redução de Custos Operacionais Ferramentas bem cuidadas têm uma vida útil maior, reduzindo a necessidade de substituições frequentes e diminuindo os custos relacionados a paradas não programadas.

- Segurança Aumentada O uso de ferramentas em mau estado pode resultar em acidentes de trabalho. A manutenção previne situações perigosas, garantindo um ambiente de trabalho mais seguro.

- Produtividade Consistente Ferramentas que operam de maneira eficiente reduzem o tempo de produção e aumentam a taxa de produtos conformes, otimizando os resultados industriais.

- Qualidade do Produto Final Peças usinadas com ferramentas bem cuidadas apresentam melhores acabamentos superficiais, além de maior precisão nas dimensões.

Principais Procedimentos de Manutenção

Para garantir a longevidade e a eficácia das ferramentas de usinagem para torno, é necessário implementar um plano de manutenção robusto. Entre os principais procedimentos estão:

Limpeza Regular Remover detritos, óleos e outros resíduos acumulados após o uso previne corrosão e melhora o desempenho da ferramenta.

Inspeção Visual Antes e após cada uso, inspecione as ferramentas para identificar desgastes, rachaduras ou outros danos que possam comprometer a precisão.

Afiamento Ferramentas de corte devem ser afiados regularmente para manter a capacidade de corte e prevenir defeitos no material usinado.

Lubrificação Adequada A aplicação de lubrificantes reduz o atrito e o superaquecimento, aumentando a vida útil da ferramenta.

Substituição de Componentes Danificados Partes danificadas devem ser substituídas imediatamente para evitar danos adicionais à ferramenta ou ao torno.

Armazenamento Apropriado Guardar as ferramentas em locais protegidos contra umidade, poeira e impactos previne danos desnecessários. O armazenamento ideal inclui armários ou gavetas com revestimentos antirruído, uso de desumidificadores em ambientes propensos à umidade e organizadores que evitem o contato direto entre as ferramentas, reduzindo o risco de arranhões e outros danos. Em casos de ferramentas de alta precisão, recomenda-se o uso de invólucros protetores ou caixas com espuma personalizada.

Impactos da Falta de Manutenção

A negligência na manutenção das ferramentas de usinagem para torno pode resultar em:

-

Produção de peças fora das especificações.

-

Aumento do desperdício de materiais.

-

Paradas frequentes na produção devido à necessidade de consertos.

-

Danos irreparáveis ao torno, aumentando os custos de manutenção do equipamento.

-

Riscos elevados de acidentes de trabalho.

Esses fatores não apenas afetam a qualidade do produto, mas também comprometem a reputação da empresa no mercado. Uma reputação abalada pode levar à perda de clientes, dificuldades em conquistar novos contratos e uma posição enfraquecida diante da concorrência, impactando negativamente a sustentabilidade do negócio.

Frequência Recomendada de Manutenção

A frequência da manutenção das ferramentas de usinagem para torno depende de fatores como:

-

Intensidade de Uso: Ferramentas utilizadas continuamente exigem manutenção mais frequente.

-

Tipo de Material Usinado: Materiais mais duros causam maior desgaste e requerem inspeção mais constante.

-

Condições do Ambiente: Ambientes com alta umidade ou com presença de resíduos abrasivos aumentam a necessidade de limpeza e proteção.

Um cronograma de manutenção preventivo pode incluir inspeções diárias, semanais e mensais, dependendo da complexidade e da carga de trabalho.

Tabela Informativa: Procedimentos e Frequência de Manutenção

| Procedimento | Frequência Recomendada | Benefício Principal |

|---|---|---|

| Limpeza | Após cada uso | Prevenção de corrosão e acúmulo de detritos. |

| Inspeção Visual | Diária | Identifica desgastes e danos imediatamente. |

| Afiamento | Semanal ou conforme necessidade | Mantém a precisão de corte e reduz defeitos. |

| Lubrificação Adequada | Mensal ou conforme uso | Reduz o atrito e evita superaquecimento. |

| Substituição de Peças | Conforme inspeção ou desgaste | Garante o funcionamento seguro e preciso. |

| Armazenamento Apropriado | Contínuo | Evita danos causados por umidade ou impactos. |

Considerações Finais

Manter as ferramentas de usinagem para torno em condições ideais é essencial para garantir a precisão, segurança e eficiência no processo de usinagem. A implementação de um cronograma de manutenção preventiva e corretiva reduz custos operacionais e aumenta a vida útil dos equipamentos. Além disso, o cuidado com as ferramentas reflete diretamente na qualidade do produto final e na produtividade do time, impactando positivamente os resultados da empresa como um todo.

Uma abordagem sistemática para manutenção, combinada com inspeções regulares, treinamento da equipe e uso correto das ferramentas, garante um ambiente de trabalho seguro e eficiente. A atenção aos detalhes na manutenção é um investimento que traz retornos significativos em confiabilidade e desempenho.

Perguntas mais comuns - A Importância da Manutenção de Ferramentas de Usinagem para Torno

A manutenção regular evita desgastes, melhora a precisão das peças, reduz custos operacionais e aumenta a segurança no ambiente de trabalho.

Escrito por:

Isabela Justo

Buscar no Blog

Outras Postagens

- Ferramentas de metal duro: como escolher o modelo ideal para alta performance

- Ferramentas de metal duro: o que são, vantagens e quando usar na indústria

- Ferramentas de Metal Duro: Como Escolher a Opção Ideal para Aumentar Produtividade e Reduzir Custos

- Ferramentas de Metal Duro: Principais Vantagens, Tipos e Aplicações na Indústria Moderna

- Melhores Ferramentas de Metal Duro em 2025: Tipos, Aplicações e Como Reduzir Custos na Produção

- Ferramentas de Metal Duro: O Guia Completo para Escolher, Usar e Aumentar a Performance na Usinagem

- Como aumentar a vida útil das ferramentas de metal duro na usinagem pesada

- Ferramentas de Metal Duro: como reduzem custos e aumentam a produtividade na fabricação

- Ferramentas de metal duro em ambientes de alta velocidade de corte

- O que são ferramentas de metal duro e como funcionam

- Inovações em ferramentas de metal duro e o impacto na Indústria 4.0

- Durabilidade e resistência: os diferenciais das ferramentas de metal duro

- Ferramentas de Metal Duro: Precisão, Velocidade e Durabilidade em Cada Corte

- Ganhe Tempo e Resultados com Ferramentas de Metal Duro de Alta Durabilidade

- Diferença entre pastilhas de metal duro soldadas, intercambiáveis e inteiriças