A manutenção de ferramentas especiais é essencial para manter a eficiência operacional, evitar falhas inesperadas e prolongar a vida útil dos equipamentos. Quando bem executada, essa prática reduz custos com configuração, previne acidentes de trabalho e melhora a produtividade. Neste guia, apresentaremos estratégias fundamentais para garantir que suas ferramentas estejam sempre em perfeito estado, aumentando a confiabilidade e a segurança no ambiente industrial.

Importância da Manutenção Preventiva

A manutenção preventiva desempenha um papel essencial na conservação de equipamentos, prevenindo falhas inesperadas e garantindo maior eficiência operacional. A adoção de um plano estruturado de inspeção e revisão periódica permite identificar problemas antes que se tornem críticos, evitando prejuízos e melhorando a produtividade.

Diferente da manutenção corretiva, que ocorre após a falha de um componente, a manutenção preventiva visa prolongar a vida útil dos equipamentos por meio de ações programadas, como ajustes, lubrificação, calibração e substituição de peças desgastadas.

Redução de paradas não programadas

Uma das principais vantagens da manutenção preventiva é a diminuição de interrupções inesperadas. Falhas mecânicas ou elétricas em máquinas e ferramentas podem resultar em longos períodos de inatividade, comprometendo a produtividade. Com um plano de prevenção bem estruturado, essas falhas são identificadas e corrigidas antes de causarem danos significativos, garantindo um fluxo de trabalho mais eficiente.

A previsibilidade na produção também é aprimorada, pois os equipamentos operam de maneira estável e sem imprevistos. Isso favorece o cumprimento de prazos e melhora a reputação da empresa perante clientes e parceiros.

Maior vida útil das ferramentas

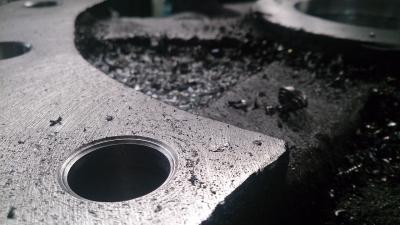

Equipamentos submetidos a um plano de manutenção preventiva apresentam maior durabilidade, uma vez que o desgaste excessivo é minimizado. O acúmulo de sujeira, superaquecimento e falta de lubrificação são fatores que aceleram a deterioração de componentes. Com inspeções regulares, essas questões são evitadas, prolongando a eficiência das ferramentas.

A substituição programada de peças também contribui para evitar danos mais graves. Em vez de esperar que um equipamento falhe completamente, a prevenção permite que pequenos ajustes e trocas sejam realizados antes que o problema se agrave, evitando a necessidade de reposição completa da ferramenta.

Redução de custos com substituição

A reposição de equipamentos representa um alto custo para empresas e indúirstrias. A manutenção preventiva reduz significativamente os gastos com a aquisição de novas máquinas, pois mantém os equipamentos em boas condições por mais tempo.

Além disso, a prevenção reduz custos com peças emergenciais, que geralmente são mais caras e difíceis de encontrar. Quando uma falha ocorre sem aviso prévio, muitas vezes é necessário recorrer a peças sob demanda, que podem ter preços elevados e prazo de entrega longo. Com a manutenção preventiva, os insumos necessários podem ser adquiridos antecipadamente, evitando gastos inesperados.

Outro fator relevante é a redução do consumo de energia. Equipamentos desgastados tendem a operar com menor eficiência, exigindo mais energia para realizar as mesmas funções. Com inspeções regulares, a otimização do desempenho das máquinas também leva a um consumo energético menor, reduzindo custos operacionais.

Melhoria na segurança do ambiente de trabalho

A segurança no ambiente de trabalho é um aspecto fundamental que também se beneficia diretamente da manutenção preventiva. Equipamentos com falhas podem representar riscos graves aos operadores e demais colaboradores. A prevenção evita acidentes causados por superaquecimento, vazamentos, curto-circuitos ou falhas mecânicas.

Ao manter ferramentas e máquinas em condições ideais de funcionamento, os riscos de lesões e incidentes são reduzidos. Isso também impacta na redução de afastamentos e licenças médicas, promovendo um ambiente mais produtivo e seguro para todos os colaboradores.

A adoção de protocolos de inspeção e manutenção também está alinhada com normas regulamentadoras, garantindo conformidade com padrões de segurança exigidos por órgãos fiscalizadores. Dessa forma, evita-se penalidades e interdições decorrentes de equipamentos fora das condições ideais de uso.

Principais Práticas para a Manutenção de Ferramentas Especiais

A manutenção de ferramentas especiais é essencial para garantir o desempenho adequado e prolongar sua vida útil. A adoção de boas práticas reduz desgastes prematuros, evita falhas inesperadas e melhora a segurança no ambiente de trabalho. Conhecer e aplicar os métodos corretos é fundamental para assegurar que as ferramentas se mantenham em condição ideal por mais tempo.

Limpeza Regular

A remoção de sujeira e resíduos após o uso das ferramentas é uma das práticas mais simples e eficazes para evitar corrosão e acúmulo de impurezas. Poeira, graxa e detritos podem comprometer o funcionamento das ferramentas especiais, reduzindo sua eficiência. Para a limpeza adequada:

-

Utilize panos secos ou levemente umedecidos para remover poeira e sujeiras leves.

-

Em casos de graxa e óleo acumulado, utilize solventes adequados ao tipo de ferramenta.

-

Certifique-se de secar completamente as ferramentas após a limpeza para evitar a formação de ferrugem.

Lubrificação Adequada

Algumas ferramentas especiais requerem lubrificação periódica para minimizar o atrito e evitar desgastes prematuros. A lubrificação também ajuda a manter o funcionamento suave e eficiente. Recomenda-se:

-

Utilizar lubrificantes recomendados pelo fabricante.

-

Aplicar a quantidade adequada para evitar excesso de graxa ou óleo.

-

Remover resíduos antigos antes de reaplicar a lubrificação.

Armazenamento Correto

O local de armazenamento das ferramentas especiais impacta diretamente sua durabilidade. Ambientes inadequados podem favorecer a oxidação e o desgaste prematuro. Para garantir o armazenamento correto:

-

Mantenha as ferramentas em locais secos e livres de umidade.

-

Utilize organizadores ou suportes para evitar contato excessivo entre as peças.

-

Evite empilhar ferramentas de forma desordenada para reduzir riscos de danos por impacto.

Afiação e Calibração

Ferramentas de corte e medição exigem ajustes regulares para garantir a precisão nas operações. Lâminas cegas podem comprometer a segurança e a qualidade do trabalho, enquanto medições incorretas podem gerar retrabalho e desperdício de materiais. Práticas recomendadas incluem:

-

Afiação periódica conforme a frequência de uso da ferramenta.

-

Uso de equipamentos de calibração para ajustar instrumentos de medição.

-

Seguir as recomendações do fabricante para manutenção preventiva.

Inspeção Frequente

A verificação periódica das ferramentas especiais permite identificar danos antes que se tornem problemas graves. Inspeções regulares ajudam a prevenir acidentes e garantem que as ferramentas estejam sempre prontas para uso. Ao realizar a inspeção:

-

Verifique sinais de trincas, ferrugem e desgastes excessivos.

-

Teste a funcionalidade das ferramentas antes do uso.

-

Substitua peças danificadas imediatamente para evitar falhas durante a operação.

Redução de Custos com Manutenção Eficiente

Manter ferramentas especiais em boas condições não é apenas uma questão de segurança e produtividade, mas também de economia. Uma estratégia de manutenção eficiente pode reduzir significativamente os custos operacionais e evitar gastos desnecessários com reposição de equipamentos. Algumas medidas importantes incluem:

Uso de Tecnologia

O uso de softwares de gerenciamento de manutenção é uma solução moderna para controlar revisões e acompanhar o histórico de uso das ferramentas. Com isso, é possível:

-

Programar inspeções e manutenções preventivas.

-

Monitorar a vida útil das ferramentas e planejar substituições.

-

Evitar falhas inesperadas que possam comprometer o fluxo de trabalho.

Treinamento de Equipe

Uma equipe bem treinada sabe como utilizar e cuidar corretamente das ferramentas, reduzindo danos causados por mau uso. O treinamento contínuo dos colaboradores auxilia na:

-

Redução de falhas operacionais.

-

Prolongamento da vida útil das ferramentas especiais.

-

Melhoria na segurança do trabalho ao utilizar equipamentos corretamente.

Parcerias com Fornecedores

Manter um bom relacionamento com fornecedores pode trazer vantagens como suporte técnico especializado e reposição rápida de peças. Ao escolher fornecedores confiáveis, é possível:

-

Ter acesso a peças originais e de alta qualidade.

-

Reduzir o tempo de inatividade causado por equipamentos danificados.

-

Obter suporte para manutenção preventiva e corretiva.

A aplicação dessas estratégias contribui para um ambiente de trabalho mais seguro e produtivo, garantindo que as ferramentas especiais estejam sempre em condições ideais de uso.

Conclusão

A adoção de um plano eficiente de manutenção de ferramentas especiais traz benefícios consideráveis ??para a operação industrial, garantindo maior segurança, redução de custos e aumento da durabilidade dos equipamentos. A implementação de práticas como inspeção regular, lubrificação adequada, armazenamento correto e uso de tecnologia permite otimizar processos e evitar falhas inesperadas. Com um planejamento bem estruturado, é possível garantir a máxima eficiência das ferramentas e manter um ambiente de trabalho produtivo e seguro.

Continue explorando conteúdos no blog! :)

Perguntas mais comuns - Manutenção de Ferramentas Especiais: Estratégias Essenciais para Prolongar a Vida Útil e Reduzir Custos

-

A manutenção evita falhas inesperadas, aumenta a durabilidade dos equipamentos e melhora a eficiência operacional.

-

A manutenção preventiva evita falhas por meio de inspeções regulares, enquanto a corretiva é realizada após um problema já ocorrido.

-

Realizando limpeza, lubrificação e armazenamento adequados, além de inspeções frequentes para detectar desgastes.

Escrito por:

Gabriela Gomes

Buscar no Blog

Outras Postagens

- Ferramentas de metal duro: como escolher o modelo ideal para alta performance

- Ferramentas de metal duro: o que são, vantagens e quando usar na indústria

- Ferramentas de Metal Duro: Como Escolher a Opção Ideal para Aumentar Produtividade e Reduzir Custos

- Ferramentas de Metal Duro: Principais Vantagens, Tipos e Aplicações na Indústria Moderna

- Melhores Ferramentas de Metal Duro em 2025: Tipos, Aplicações e Como Reduzir Custos na Produção

- Ferramentas de Metal Duro: O Guia Completo para Escolher, Usar e Aumentar a Performance na Usinagem

- Como aumentar a vida útil das ferramentas de metal duro na usinagem pesada

- Ferramentas de Metal Duro: como reduzem custos e aumentam a produtividade na fabricação

- Ferramentas de metal duro em ambientes de alta velocidade de corte

- O que são ferramentas de metal duro e como funcionam

- Inovações em ferramentas de metal duro e o impacto na Indústria 4.0

- Durabilidade e resistência: os diferenciais das ferramentas de metal duro

- Ferramentas de Metal Duro: Precisão, Velocidade e Durabilidade em Cada Corte

- Ganhe Tempo e Resultados com Ferramentas de Metal Duro de Alta Durabilidade

- Diferença entre pastilhas de metal duro soldadas, intercambiáveis e inteiriças