A usinagem é um dos processos mais utilizados na indústria para a fabricação de peças metálicas, garantindo alta precisão e acabamento de qualidade. Dentro desse contexto, o torneamento se destaca como uma das principais operações, sendo amplamente empregado na produção de componentes cilíndricos em diversos setores, como automotivo, aeroespacial e metalúrgico. No entanto, a eficiência desse processo depende de diversos fatores, e um dos mais críticos é a geometria da ferramenta de corte.

A geometria da ferramenta de usinagem influencia diretamente na formação dos cavacos, ou seja, no modo como o material é removido da peça. Cavacos inadequados podem comprometer a qualidade da superfície usinada, reduzir a vida útil da ferramenta e até mesmo gerar desperdícios de material. Por outro lado, uma ferramenta com a geometria correta proporciona um corte mais eficiente, minimizando esforços mecânicos, otimizando a remoção de material e garantindo um melhor controle dos cavacos.

A escolha adequada da ferramenta, considerando seus ângulos de corte, raio de ponta e formato do gume, tem um impacto significativo na produtividade da usinagem. Uma geometria bem definida permite um fluxo contínuo de cavacos, reduzindo problemas como rebarbas, superaquecimento e desgaste prematuro da ferramenta. Além disso, o controle adequado dos cavacos melhora a estabilidade do processo, evitando interrupções e possibilitando a obtenção de peças com alta precisão dimensional.

Dessa forma, compreender a relação entre a geometria da ferramenta e a formação de cavacos é essencial para otimizar o processo de usinagem. Uma escolha estratégica não só melhora a eficiência produtiva, mas também reduz custos operacionais, aumenta a vida útil das ferramentas e garante um acabamento de alta qualidade nas peças usinadas.

Conceito de Formação de Cavacos em Torneamento

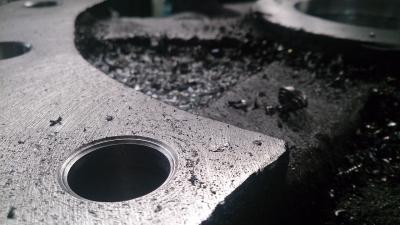

A usinagem é um processo fundamental na indústria, responsável pela fabricação de peças metálicas com alta precisão. No torneamento, a remoção de material da peça bruta ocorre por meio do contato da ferramenta de corte com a superfície metálica, gerando fragmentos chamados cavacos. Esses cavacos desempenham um papel essencial no processo, pois sua formação indica a eficiência da operação e influencia diretamente na qualidade da peça final.

O que são cavacos e sua função no processo de usinagem?

Os cavacos são fragmentos de material removidos durante a usinagem. Eles surgem quando a ferramenta de corte penetra no material da peça, exercendo uma força que deforma e rompe a superfície metálica. O formato e o comportamento desses cavacos impactam a eficiência do corte, a vida útil da ferramenta e a qualidade do acabamento superficial da peça.

A formação adequada dos cavacos é essencial para garantir um processo produtivo e seguro. Cavacos mal formados podem se acumular na ferramenta, dificultar a dissipação do calor e até mesmo comprometer a estabilidade da operação. Por isso, o controle da sua formação é um fator determinante para a eficiência da usinagem.

Tipos de cavacos gerados durante o torneamento

A formação dos cavacos pode variar de acordo com o material usinado, a geometria da ferramenta e os parâmetros do processo, como velocidade de corte e avanço. No torneamento, os principais tipos de cavacos gerados são:

-

Cavaco Contínuo

- Caracteriza-se por um fluxo uniforme e ininterrupto de material removido.

- Comum em materiais dúcteis, como alumínio e aço de baixa liga.

- Vantagens: proporciona bom acabamento superficial e menor desgaste da ferramenta.

- Desvantagens: pode enrolar na peça ou na ferramenta, exigindo um quebra-cavacos para evitar problemas operacionais.

-

Cavaco Segmentado (ou Cisailhado)

- Apresenta uma formação fragmentada em pequenas partes, porém com um fluxo previsível.

- Típico em materiais semidúcteis, como aço de média resistência.

- Vantagens: facilita a remoção do cavaco e reduz o risco de aderência à ferramenta.

- Desvantagens: pode gerar vibrações e um acabamento superficial inferior ao do cavaco contínuo.

-

Cavaco em Forma de Nó ou Lascado

- Formado por pequenas lascas irregulares que se desprendem da peça.

- Característico de materiais frágeis, como ferro fundido e ligas endurecidas.

- Vantagens: se fragmenta naturalmente, evitando problemas de evacuação.

- Desvantagens: pode causar desgaste excessivo da ferramenta e um acabamento superficial de baixa qualidade.

A escolha da ferramenta correta e dos parâmetros de corte adequados influencia diretamente no tipo de cavaco gerado. O objetivo é garantir uma formação que favoreça um corte eficiente e uma remoção otimizada do material.

Fatores que influenciam a formação dos cavacos

A forma como os cavacos são gerados depende de diversos fatores, sendo os principais:

- Material da Peça: Materiais dúcteis tendem a formar cavacos contínuos, enquanto materiais frágeis geram cavacos em lascas.

- Geometria da Ferramenta: O ângulo de saída, o ângulo de folga e o formato do gume de corte influenciam a maneira como o cavaco se rompe.

- Velocidade de Corte e Avanço: Parâmetros inadequados podem gerar cavacos excessivamente longos ou quebradiços, comprometendo a estabilidade da usinagem.

- Uso de Fluidos de Corte: Auxiliam no resfriamento da peça e da ferramenta, reduzindo o atrito e favorecendo a formação de cavacos mais controlados.

- Condições de Fixação da Peça: Vibrações excessivas podem gerar cavacos irregulares e dificultar o controle do processo.

A formação dos cavacos é um aspecto essencial da usinagem, pois impacta diretamente a produtividade, a qualidade do acabamento e a durabilidade da ferramenta de corte. Entender os tipos de cavacos e os fatores que influenciam sua formação permite um maior controle do processo, possibilitando ajustes estratégicos para otimizar a eficiência da usinagem.

Geometria da Ferramenta de Corte e sua Influência

A geometria da ferramenta de corte desempenha um papel fundamental na eficiência do processo de torneamento e na formação dos cavacos. A escolha dos ângulos corretos impacta diretamente a remoção de material, o acabamento da peça usinada e a vida útil da ferramenta. Um projeto inadequado pode gerar cavacos mal formados, desgaste excessivo e instabilidade no processo.

Cada componente da geometria da ferramenta afeta de maneira diferente a usinagem. Entre os principais parâmetros que influenciam a formação dos cavacos, destacam-se: ângulo de saída, ângulo de incidência, ângulo de cunha, raio de ponta da ferramenta e geometria do gume de corte. A seguir, serão detalhados esses aspectos e seus impactos na usinagem.

Definição dos principais ângulos da ferramenta

Ângulo de saída (Rake Angle)

O ângulo de saída, também chamado de ângulo de ataque ou ângulo de inclinação do gume de corte, refere-se à inclinação da superfície da ferramenta em relação ao material da peça.

- Função: Facilita a penetração da ferramenta no material e reduz a resistência ao corte.

- Impacto na formação dos cavacos:

- Ângulo de saída positivo: gera cavacos mais finos e alongados, reduzindo o esforço de corte.

- Ângulo de saída negativo: favorece um corte mais robusto, porém aumenta a força necessária e pode gerar cavacos mais fragmentados.

- Aplicação:

- Materiais dúcteis como alumínio e aço inoxidável se beneficiam de um ângulo positivo.

- Materiais duros e abrasivos, como ferro fundido, costumam exigir um ângulo negativo para maior resistência ao desgaste.

Ângulo de incidência (Relief Angle)

O ângulo de incidência, ou ângulo de folga, corresponde à inclinação da parte posterior da ferramenta em relação à superfície da peça usinada.

- Função: Evita o contato excessivo da ferramenta com a peça, reduzindo atrito e calor excessivo.

- Impacto na formação dos cavacos:

- Ângulo de incidência muito pequeno pode causar atrito excessivo, aquecimento e desgaste prematuro da ferramenta.

- Ângulo muito grande reduz a resistência do gume de corte, aumentando a fragilidade e o risco de quebras.

- Aplicação:

- Ferramentas para materiais mais duros exigem um ângulo menor para maior resistência.

- Materiais macios requerem ângulos maiores para reduzir o atrito e facilitar o corte.

Ângulo de cunha

O ângulo de cunha é formado entre a superfície de saída e a superfície de incidência da ferramenta. Ele representa a robustez da ferramenta e sua capacidade de resistir às forças de corte.

- Função: Determina a resistência da ferramenta ao desgaste e à fratura.

- Impacto na formação dos cavacos:

- Um ângulo de cunha maior torna a ferramenta mais resistente, porém aumenta o esforço de corte.

- Um ângulo menor reduz a resistência da ferramenta, mas melhora a penetração e a formação dos cavacos.

- Aplicação:

- Materiais duros requerem um ângulo de cunha elevado para evitar desgastes prematuros.

- Materiais macios podem ser usinados com ângulos menores para facilitar a remoção de material.

Raio de ponta da ferramenta

O raio de ponta da ferramenta é a curvatura existente na extremidade do gume de corte, entre a face principal e a face de folga.

- Função: Determina a suavidade da transição entre cortes e influencia diretamente o acabamento superficial.

- Impacto na formação dos cavacos:

- Um raio pequeno gera cavacos mais finos e melhora o detalhamento de peças pequenas, mas pode aumentar a vibração.

- Um raio maior reduz o impacto do corte e melhora o acabamento superficial, mas exige maior força de corte.

- Aplicação:

- Usinagens de precisão requerem raios menores.

- Processos que demandam maior produtividade e resistência ao desgaste utilizam raios maiores.

Geometria do gume de corte

A forma do gume de corte pode ser reta, arredondada ou com quebras específicas para otimizar a formação dos cavacos.

- Função: Auxilia na estabilidade do processo e na quebra eficiente dos cavacos.

- Impacto na formação dos cavacos:

- Gume de corte reto gera cavacos contínuos e uniformes, adequado para cortes finos e materiais dúcteis.

- Gume arredondado distribui melhor as tensões e reduz a possibilidade de lascamento da ferramenta.

- Ferramentas com quebra-cavacos favorecem a fragmentação controlada dos cavacos, prevenindo acúmulo na peça e na ferramenta.

- Aplicação:

- Materiais como alumínio e cobre necessitam de gumes bem afiados para facilitar o corte.

- Ligas de aço e ferro fundido se beneficiam de gumes reforçados para evitar desgastes prematuros.

Impacto de cada ângulo na remoção de material e na formação dos cavacos

A configuração dos ângulos da ferramenta influencia diretamente no desempenho do torneamento. Uma combinação adequada garante uma remoção de material eficiente, com menos desgaste da ferramenta e cavacos bem controlados.

- Ângulo de saída adequado reduz a força de corte e melhora o fluxo dos cavacos.

- Ângulo de incidência otimizado evita desgaste prematuro da ferramenta e melhora a estabilidade do corte.

- Ângulo de cunha correto equilibra resistência da ferramenta e eficiência do corte.

- Raio de ponta ajustado impacta a qualidade do acabamento e a distribuição da carga na ferramenta.

- Geometria do gume apropriada permite um controle eficiente da formação dos cavacos, reduzindo problemas operacionais.

A escolha da geometria da ferramenta deve ser feita de acordo com o material da peça, os parâmetros do processo e o tipo de cavaco desejado. Um ajuste inadequado pode resultar em falhas operacionais, retrabalho e custos elevados.

Tipos de Cavacos Formados e Suas Implicações no Processo

A formação de cavacos durante o torneamento é um fator crítico que impacta diretamente a qualidade da peça usinada, a eficiência do processo e a durabilidade da ferramenta. Dependendo do material da peça, das condições de corte e da geometria da ferramenta, os cavacos podem assumir diferentes formatos, cada um com características específicas.

Os principais tipos de cavacos gerados na usinagem são: cavaco contínuo, cavaco segmentado e cavaco em forma de nó ou lascado. Entender como eles se formam e seus impactos permite otimizar o processo, garantindo maior estabilidade, segurança e produtividade.

Cavaco Contínuo

O cavaco contínuo é formado quando o material é removido da peça de maneira uniforme e sem interrupções, resultando em uma fita longa e fluida. Esse tipo de cavaco é comum em materiais dúcteis, como alumínio, aço inoxidável e cobre, especialmente quando são aplicados parâmetros de corte elevados e ferramentas bem afiadas.

Vantagens do cavaco contínuo:

- Proporciona um acabamento superficial de alta qualidade, pois o contato uniforme da ferramenta com a peça reduz vibrações e irregularidades.

- Reduz o desgaste da ferramenta, já que a remoção de material ocorre de forma suave e sem impactos bruscos.

- Garante maior eficiência no corte, exigindo menos força de usinagem.

Desvantagens do cavaco contínuo:

- Pode se enrolar na peça ou na ferramenta, dificultando sua remoção e aumentando o risco de interferências no processo.

- Exige um sistema eficiente de evacuação de cavacos, como quebra-cavacos ou fluidos de corte adequados.

- Em velocidades muito altas, pode gerar calor excessivo, comprometendo a integridade da ferramenta e da peça.

Como otimizar a formação do cavaco contínuo:

- Utilizar ferramentas com quebra-cavacos para fragmentar os cavacos e evitar que se enrolem.

- Aplicar fluidos de corte para reduzir o atrito e melhorar a evacuação dos cavacos.

- Ajustar os parâmetros de corte, como velocidade e avanço, para evitar um cavaco muito longo e difícil de manusear.

Cavaco Segmentado

O cavaco segmentado, também chamado de cavaco cisailhado, é formado por pequenas seções interligadas, criando um padrão de ruptura ao longo do cavaco. Esse tipo de cavaco ocorre geralmente em materiais semidúcteis, como aços temperados e algumas ligas metálicas, quando os esforços de corte são elevados.

Como se forma o cavaco segmentado?

Ocorre devido a variações na deformação plástica do material, que fazem com que o cavaco se rompa em pequenos segmentos. Essa formação é influenciada por fatores como alta velocidade de corte, materiais com endurecimento por deformação e baixa temperatura na zona de corte.

Impactos do cavaco segmentado na usinagem:

- Melhora a evacuação do cavaco, pois os segmentos não se acumulam sobre a ferramenta.

- Reduz a chance de enrolamento do cavaco na peça.

- Pode gerar aumento das vibrações, comprometendo o acabamento superficial.

- Eleva o esforço de corte, exigindo mais resistência da ferramenta e do torno.

Como otimizar o processo para cavacos segmentados:

- Ajustar o ângulo de saída da ferramenta para suavizar a transição entre os segmentos do cavaco.

- Aplicar avanços e velocidades adequados para reduzir a fragmentação excessiva.

- Utilizar ferramentas com revestimentos que minimizem o atrito e o desgaste.

Cavaco em Forma de Nó ou Lascado

O cavaco em forma de nó ou lascado é característico de materiais frágeis, como ferro fundido e ligas endurecidas. Nesse caso, o material se rompe em pequenos pedaços irregulares, sem um padrão definido. Esse tipo de cavaco é considerado indesejado na maioria das operações, pois pode gerar impactos negativos na ferramenta e na peça.

Causas do cavaco em forma de nó ou lascado:

- Baixa ductilidade do material, que impede a formação de um cavaco contínuo.

- Altas velocidades de corte combinadas com ferramentas com ângulos inadequados.

- Falta de lubrificação ou refrigeração adequada, aumentando a fragilidade do material.

Problemas causados pelo cavaco em nó ou lascado:

- Pode causar desgaste excessivo da ferramenta, reduzindo sua vida útil.

- Gera um acabamento superficial irregular, exigindo processos adicionais, como retificação.

- Aumenta o risco de lascar o gume da ferramenta, prejudicando a estabilidade do corte.

Como evitar cavacos lascados:

- Utilizar ferramentas com ângulos adequados, especialmente um ângulo de saída menor, para minimizar a fragmentação excessiva.

- Aplicar fluidos de corte para reduzir o calor gerado no processo e melhorar a resistência do material à fratura.

- Ajustar os parâmetros de corte para evitar impactos bruscos e melhorar a fluidez do processo.

A formação dos cavacos tem um impacto direto no desempenho do torneamento. Cavacos contínuos proporcionam melhor acabamento e menor desgaste da ferramenta, mas podem causar problemas de evacuação. Cavacos segmentados são mais fáceis de remover, mas podem gerar vibração e aumentar o esforço de corte. Já os cavacos lascados são os menos desejáveis, pois prejudicam a qualidade do processo e podem acelerar o desgaste da ferramenta.

Materiais e Condições de Corte Influenciando a Formação dos Cavacos

A formação dos cavacos durante o torneamento não depende apenas da geometria da ferramenta de corte, mas também das propriedades do material usinado e das condições de corte empregadas. A maneira como o cavaco se forma pode impactar diretamente na eficiência da remoção de material, na qualidade da peça e na durabilidade da ferramenta.

Fatores como o tipo de material, a velocidade de corte, o avanço e a profundidade do corte, além do uso de fluidos de corte, influenciam o formato e o comportamento dos cavacos, tornando essencial o controle desses parâmetros para um processo mais eficiente e produtivo.

Tipos de Materiais e Suas Características na Usinagem

Cada material tem propriedades mecânicas que determinam como ele se comporta durante o corte. Essas características afetam a formação dos cavacos e, consequentemente, a eficiência do processo.

1. Materiais Dúcteis

Os materiais dúcteis, como alumínio, cobre e aço inoxidável, têm alta capacidade de deformação plástica antes de se romperem. Isso faz com que gerem cavacos contínuos, que podem ser longos e difíceis de evacuar.

Vantagens:

- Maior facilidade de usinagem com ferramentas afiadas.

- Produzem superfícies com bom acabamento quando bem controlados.

Desvantagens:

- Cavacos contínuos podem se enrolar na peça e na ferramenta, exigindo o uso de quebra-cavacos.

- Necessitam de controle rigoroso da velocidade e do avanço para evitar superaquecimento.

2. Materiais Semidúcteis

Os materiais semidúcteis, como aço de médio carbono e algumas ligas metálicas, formam cavacos segmentados. Esses cavacos são parcialmente contínuos, mas apresentam zonas de cisalhamento que os dividem em segmentos menores.

Vantagens:

- Melhor evacuação dos cavacos do que nos materiais totalmente dúcteis.

- Controle mais fácil do processo com ajustes de parâmetros.

Desvantagens:

- A vibração durante o corte pode afetar a qualidade da peça.

- Cavacos segmentados podem impactar o desgaste da ferramenta.

3. Materiais Frágeis

Materiais como ferro fundido, latão e ligas endurecidas apresentam baixa capacidade de deformação plástica e, portanto, formam cavacos em forma de nó ou lascados. Esses cavacos são quebradiços e se fragmentam facilmente durante a usinagem.

Vantagens:

- Os cavacos se fragmentam naturalmente, facilitando sua remoção.

- Menor risco de embuchamento na ferramenta.

Desvantagens:

- Maior desgaste da ferramenta devido ao impacto constante.

- Acabamento superficial pode ser comprometido pela natureza do corte intermitente.

A correta identificação do tipo de material permite escolher a ferramenta adequada e definir os parâmetros ideais para otimizar a formação dos cavacos.

Influência da Velocidade de Corte, Avanço e Profundidade no Comportamento dos Cavacos

Os parâmetros de corte são fundamentais para determinar a forma como o cavaco se comporta e, consequentemente, o desempenho da usinagem.

1. Velocidade de Corte (Vc)

A velocidade de corte influencia diretamente a temperatura na zona de corte e o formato do cavaco.

- Velocidade baixa: Pode gerar cavacos grossos e irregulares, aumentando o esforço de corte e causando desgaste prematuro da ferramenta.

- Velocidade moderada: Favorece um corte eficiente e gera cavacos com formato mais controlado.

- Velocidade muito alta: Pode resultar em cavacos finos, porém pode causar superaquecimento e desgaste acelerado da ferramenta.

2. Avanço (f)

O avanço é a distância que a ferramenta percorre por rotação da peça. Ele afeta a espessura do cavaco e a força necessária para removê-lo.

- Avanço baixo: Produz cavacos finos, reduzindo a força de corte, mas pode levar a desgaste prematuro da ferramenta devido ao atrito excessivo.

- Avanço moderado: Equilibra eficiência do corte e desgaste da ferramenta.

- Avanço alto: Gera cavacos mais espessos, aumentando o esforço de corte, podendo causar superaquecimento e desgaste prematuro da ferramenta.

3. Profundidade de Corte (ap)

A profundidade de corte afeta o volume de material removido em cada passada da ferramenta.

- Baixa profundidade de corte: Reduz o volume de cavaco removido, mas pode resultar em desgaste irregular da ferramenta.

- Profundidade moderada: Proporciona um processo mais estável e controlado.

- Alta profundidade de corte: Pode aumentar a resistência ao corte e gerar cavacos muito espessos, impactando na eficiência da usinagem.

O ajuste correto desses parâmetros melhora a estabilidade do processo, reduz o desgaste da ferramenta e otimiza a formação dos cavacos.

Efeito do Uso de Fluidos de Corte na Formação dos Cavacos

O fluido de corte desempenha um papel essencial na usinagem, auxiliando na dissipação de calor, reduzindo o atrito e melhorando a remoção dos cavacos.

1. Redução do Atrito

O uso adequado do fluido de corte cria uma camada lubrificante entre a ferramenta e a peça, reduzindo o desgaste e facilitando o fluxo dos cavacos.

2. Controle da Temperatura

A dissipação térmica promovida pelo fluido impede o superaquecimento da ferramenta e do material, evitando que os cavacos se tornem aderentes ou que a peça sofra alterações dimensionais.

3. Melhoria na Evacuação dos Cavacos

- Em materiais dúcteis, o fluido impede que os cavacos longos se prendam na ferramenta.

- Em materiais semidúcteis, ajuda na fragmentação dos cavacos segmentados.

- Em materiais frágeis, reduz o impacto do corte, evitando quebras bruscas da ferramenta.

A escolha do fluido correto deve levar em consideração o tipo de material e as condições de corte. Fluidos à base de óleo mineral são indicados para operações de alta velocidade, enquanto emulsões de óleo em água são eficientes para dissipação térmica.

A formação dos cavacos está diretamente ligada ao tipo de material, aos parâmetros de corte e ao uso adequado dos fluidos de corte. Materiais dúcteis tendem a gerar cavacos contínuos, enquanto materiais frágeis produzem cavacos fragmentados. Ajustar corretamente a velocidade, o avanço e a profundidade de corte pode melhorar a eficiência da remoção de material e reduzir desgastes indesejados. Além disso, o uso de fluidos de corte contribui para um controle mais eficaz do processo, garantindo maior estabilidade e melhor qualidade do acabamento

Estratégias para Melhorar a Formação dos Cavacos

A formação dos cavacos durante o torneamento tem um impacto significativo na qualidade da peça usinada, na vida útil da ferramenta e na eficiência do processo de usinagem. Para otimizar esse aspecto, é essencial adotar estratégias que controlem a forma e o comportamento dos cavacos, evitando problemas como cavacos longos e embaraçados, desgaste excessivo da ferramenta e baixa produtividade.

Entre as principais estratégias para melhorar a formação dos cavacos estão a escolha adequada da geometria da ferramenta para cada material, o uso de insertos com quebra-cavacos e o ajuste correto dos parâmetros de usinagem. A seguir, cada um desses fatores será abordado em detalhes.

Escolha Adequada da Geometria da Ferramenta para Cada Material

A geometria da ferramenta de corte influencia diretamente a formação dos cavacos, pois determina a maneira como o material será removido da peça. Cada tipo de material exige uma geometria específica para garantir um corte eficiente e um cavaco bem controlado.

1. Materiais Dúcteis (Aço Inox, Alumínio, Cobre e Ligas Metálicas Leves)

- Ângulo de saída positivo: Reduz a resistência ao corte e favorece a formação de cavacos contínuos.

- Raio de ponta pequeno: Minimiza a formação de rebarbas e melhora o acabamento superficial.

- Superfícies polidas na ferramenta: Diminuem o atrito e evitam o acúmulo de material.

2. Materiais Semidúcteis (Aço de Médio Carbono, Ligas de Níquel e Titânio)

- Ângulo de saída moderado: Mantém um equilíbrio entre a resistência da ferramenta e a remoção do material.

- Uso de quebra-cavacos: Auxilia na fragmentação dos cavacos, evitando que se enrolem na ferramenta.

- Ferramentas com revestimentos duros: Reduzem o desgaste precoce e prolongam a vida útil.

3. Materiais Frágeis (Ferro Fundido, Latão e Ligas Endurecidas)

- Ângulo de saída negativo: Aumenta a robustez da ferramenta e melhora a estabilidade do corte.

- Raio de ponta maior: Absorve melhor os impactos do corte e evita lascamentos indesejados.

- Geometria resistente: Minimiza o desgaste excessivo da aresta de corte.

Escolher a ferramenta correta para cada tipo de material é um dos passos mais importantes para garantir um controle eficiente da formação dos cavacos, evitando interrupções e falhas no processo de usinagem.

Uso de Insertos com Quebra-Cavacos e Suas Vantagens

Os insertos com quebra-cavacos são projetados para fragmentar os cavacos em tamanhos menores e mais controlados, evitando que se enrolem na peça ou na ferramenta. Esse recurso é essencial para aumentar a eficiência do processo e melhorar a remoção do material.

Como funcionam os quebra-cavacos?

Os quebra-cavacos possuem perfis especiais na superfície do inserto que direcionam o cavaco para quebrar em pequenas seções controladas. Esse design reduz problemas como obstrução da ferramenta, aumento de calor na zona de corte e desgaste prematuro.

Vantagens do uso de quebra-cavacos:

- Melhora a evacuação dos cavacos, evitando que se enrolem na peça ou na ferramenta.

- Reduz a necessidade de paradas na produção para limpeza e remoção de cavacos acumulados.

- Diminui o desgaste da ferramenta, prolongando sua vida útil.

- Garante um acabamento superficial mais uniforme, já que evita o acúmulo de cavacos sobre a peça usinada.

- Melhora a segurança do operador, reduzindo o risco de projeção de cavacos longos e afiados.

Os insertos com quebra-cavacos são especialmente úteis para materiais dúcteis e semidúcteis, onde os cavacos contínuos podem representar um problema na evacuação. A escolha do modelo ideal deve levar em consideração o tipo de material, o avanço e a profundidade de corte utilizados.

Impactos da Formação de Cavacos na Eficiência do Processo

A formação dos cavacos no torneamento tem um impacto direto na eficiência da usinagem, na qualidade da peça final e na vida útil das ferramentas de corte. Um controle adequado dos cavacos pode reduzir desgastes prematuros, melhorar o acabamento superficial e evitar desperdícios de material, garantindo um processo mais produtivo e econômico.

Os cavacos são gerados conforme a ferramenta de corte remove material da peça, e seu formato depende da geometria da ferramenta, das condições de corte e do tipo de material usinado. Quando a formação dos cavacos não é bem controlada, podem ocorrer problemas como aumento do esforço de corte, aquecimento excessivo, instabilidade do processo e retrabalho.

Como a Geometria da Ferramenta Pode Reduzir o Desgaste Prematuro

A geometria da ferramenta de corte é um dos principais fatores que determinam a forma dos cavacos e a eficiência da remoção de material. Uma ferramenta inadequada pode gerar cavacos de difícil controle, aumentando o desgaste e reduzindo a vida útil do inserto de corte.

1. Ângulo de Saída e Redução do Esforço de Corte

O ângulo de saída da ferramenta influencia diretamente a força necessária para cortar o material.

- Ângulo de saída positivo: Reduz a resistência ao corte e melhora o fluxo dos cavacos, diminuindo o esforço sobre a ferramenta.

- Ângulo de saída negativo: Garante maior robustez, mas pode aumentar o atrito e acelerar o desgaste da ferramenta.

A escolha correta do ângulo de saída para cada material melhora a eficiência do corte e evita sobrecarga na ferramenta, prolongando sua vida útil.

2. Uso de Quebra-Cavacos para Minimizar Desgaste

Os quebra-cavacos são projetados para fragmentar os cavacos e evitar que fiquem acumulados sobre a ferramenta.

- Evitam que os cavacos longos se prendam na superfície da ferramenta, reduzindo o atrito.

- Diminuem o superaquecimento da ferramenta, evitando falhas prematuras no gume de corte.

- Aumentam a estabilidade do processo, prevenindo vibrações que podem causar desgastes irregulares.

3. Escolha do Raio de Ponta Adequado para Reduzir Impacto na Ferramenta

O raio de ponta da ferramenta determina como o cavaco se desprende da peça e afeta diretamente a resistência da ferramenta ao desgaste.

- Raio pequeno: Ideal para cortes leves, mas pode gerar maior desgaste localizado.

- Raio grande: Distribui melhor a carga de corte e reduz a pressão sobre a ferramenta, aumentando sua durabilidade.

Ajustar corretamente a geometria da ferramenta é essencial para reduzir o desgaste prematuro e evitar paradas frequentes para substituição de insertos, melhorando a eficiência da produção.

Influência na Qualidade Superficial da Peça Usinada

A forma como os cavacos são removidos impacta diretamente no acabamento da superfície da peça, determinando se a usinagem resultará em um produto com alta precisão ou em uma peça que necessitará de retrabalho.

1. Cavacos Contínuos e Acabamento Uniforme

Os cavacos contínuos são ideais para obter uma superfície lisa e com pouca rugosidade. Quando o cavaco é formado de maneira uniforme, ele desliza sobre a peça sem gerar marcas profundas, garantindo um acabamento superior.

- Uma ferramenta com ângulo de saída positivo e raio de ponta adequado ajuda a manter a continuidade do corte e evita rebarbas.

- Velocidade de corte adequada reduz a vibração e melhora a estabilidade do processo.

2. Cavacos Irregulares e Defeitos na Superfície

Se a formação dos cavacos não for controlada, podem surgir problemas como:

- Marcas e rebarbas causadas por cavacos que se prendem na ferramenta e são arrastados sobre a peça.

- Ondulações e rugosidade excessiva devido a vibrações geradas por cavacos segmentados ou quebradiços.

- Superaquecimento da superfície quando os cavacos não são removidos corretamente, afetando as propriedades do material.

Para evitar esses problemas, é essencial ajustar os parâmetros de corte, usar insertos com quebra-cavacos e garantir uma evacuação eficiente dos cavacos com o auxílio de fluidos de corte.

Redução de Desperdício e Economia de Material com Cavacos Bem Controlados

A eficiência da usinagem também está relacionada à quantidade de material desperdiçado. Quando os cavacos são mal controlados, podem ocorrer perdas devido a retrabalho, quebra de ferramentas e consumo excessivo de matéria-prima.

1. Controle do Tamanho dos Cavacos para Reduzir Perdas

Cavacos muito espessos indicam que a profundidade ou o avanço de corte podem estar elevados, removendo mais material do que o necessário.

- Ajustar avanço e profundidade de corte evita remoção excessiva de material e reduz desperdícios.

- Utilizar ferramentas com geometrias otimizadas melhora a precisão do corte e evita erros de usinagem.

2. Maior Vida Útil das Ferramentas e Redução de Custos

O desgaste acelerado da ferramenta devido a cavacos mal controlados pode levar a custos elevados de substituição de insertos e paradas na produção.

- Ferramentas projetadas para minimizar o impacto dos cavacos têm maior durabilidade e reduzem custos com reposição.

- Uso correto de fluidos de corte reduz o atrito e o calor, diminuindo o desgaste dos insertos.

3. Melhor Aproveitamento do Material Usinado

Quando os cavacos são bem controlados, menos material é desperdiçado e o processo de usinagem se torna mais sustentável e econômico.

- Parâmetros otimizados de corte reduzem o volume de material removido sem comprometer a precisão.

- Evacuação eficiente dos cavacos evita contaminação da peça e reduz a necessidade de retrabalho.

Com essas estratégias, é possível melhorar o aproveitamento do material, reduzir custos operacionais e garantir um processo mais eficiente e sustentável.

Conclusão

A formação dos cavacos no torneamento é um fator determinante para a eficiência do processo, a qualidade da peça usinada e a durabilidade das ferramentas de corte. Ao longo deste conteúdo, foram abordados os principais aspectos que influenciam a geração dos cavacos e como otimizar esse processo para obter melhores resultados na usinagem.

Um dos pontos centrais discutidos foi a geometria da ferramenta de corte, que desempenha um papel fundamental na formação dos cavacos. Ângulos de saída, incidência, cunha, raio de ponta e geometria do gume afetam diretamente a maneira como o material é removido e como os cavacos se comportam. A escolha correta desses parâmetros permite reduzir o desgaste da ferramenta, evitar problemas operacionais e melhorar o acabamento da peça.

Além disso, foi demonstrado como os materiais usinados e as condições de corte influenciam a formação dos cavacos. Materiais dúcteis tendem a gerar cavacos contínuos, enquanto materiais frágeis formam cavacos lascados. Ajustar corretamente velocidade de corte, avanço e profundidade de corte ajuda a evitar problemas como cavacos excessivamente longos ou fragmentados, que podem comprometer a eficiência do processo.

Outro aspecto abordado foi a importância dos insertos com quebra-cavacos, que auxiliam na fragmentação controlada dos cavacos, facilitando sua remoção e melhorando a estabilidade da usinagem. O uso adequado de fluidos de corte também foi destacado como uma estratégia essencial para reduzir o atrito, dissipar o calor e melhorar a evacuação dos cavacos, resultando em um processo mais eficiente e seguro.

O controle adequado da formação dos cavacos traz benefícios diretos para a usinagem, como:

- Maior vida útil das ferramentas, reduzindo custos com reposição.

- Melhor qualidade superficial das peças, minimizando a necessidade de retrabalho.

- Redução de desperdício de material, tornando o processo mais econômico e sustentável.

- Aumento da produtividade, evitando interrupções causadas pelo acúmulo de cavacos na ferramenta.

Portanto, a escolha correta da geometria da ferramenta, o ajuste preciso dos parâmetros de corte e a aplicação de tecnologias auxiliares, como quebra-cavacos e fluidos de corte, são fatores essenciais para otimizar a formação dos cavacos e melhorar a eficiência do processo de usinagem.

Com um planejamento adequado e o uso das melhores práticas, é possível garantir um processo mais produtivo, com menor custo operacional e alta qualidade no acabamento das peças usinadas.

Perguntas mais comuns - O Impacto da Geometria das Ferramentas de Usinagem para Torno na Formação de Cavacos

Os cavacos são os fragmentos de material removidos da peça durante o processo de usinagem. Eles são importantes porque indicam a eficiência do corte, influenciam o acabamento da peça e impactam a durabilidade da ferramenta de corte.

A geometria da ferramenta determina como o material será removido e influencia diretamente o tipo e o formato dos cavacos. Fatores como ângulo de saída, ângulo de incidência, raio de ponta e geometria do gume de corte afetam a resistência ao corte, o desgaste da ferramenta e a qualidade da peça usinada.

Cavacos mal formados podem aumentar o atrito entre a ferramenta e a peça, elevando a temperatura e acelerando o desgaste da aresta de corte. O controle eficiente dos cavacos prolonga a vida útil da ferramenta, reduzindo custos de reposição e melhorando a produtividade.

Materiais mais dúcteis tendem a formar cavacos contínuos, enquanto materiais frágeis geram cavacos fragmentados. A dureza, a resistência ao corte e a temperatura do material afetam diretamente o formato dos cavacos e a eficiência do processo.

Escrito por:

Isabela Justo

Buscar no Blog

Outras Postagens

- Ferramentas de metal duro: como escolher o modelo ideal para alta performance

- Ferramentas de metal duro: o que são, vantagens e quando usar na indústria

- Ferramentas de Metal Duro: Como Escolher a Opção Ideal para Aumentar Produtividade e Reduzir Custos

- Ferramentas de Metal Duro: Principais Vantagens, Tipos e Aplicações na Indústria Moderna

- Melhores Ferramentas de Metal Duro em 2025: Tipos, Aplicações e Como Reduzir Custos na Produção

- Ferramentas de Metal Duro: O Guia Completo para Escolher, Usar e Aumentar a Performance na Usinagem

- Como aumentar a vida útil das ferramentas de metal duro na usinagem pesada

- Ferramentas de Metal Duro: como reduzem custos e aumentam a produtividade na fabricação

- Ferramentas de metal duro em ambientes de alta velocidade de corte

- O que são ferramentas de metal duro e como funcionam

- Inovações em ferramentas de metal duro e o impacto na Indústria 4.0

- Durabilidade e resistência: os diferenciais das ferramentas de metal duro

- Ferramentas de Metal Duro: Precisão, Velocidade e Durabilidade em Cada Corte

- Ganhe Tempo e Resultados com Ferramentas de Metal Duro de Alta Durabilidade

- Diferença entre pastilhas de metal duro soldadas, intercambiáveis e inteiriças