A usinagem é um dos pilares da indústria metalúrgica e mecânica, sendo fundamental para a fabricação de peças de alta precisão utilizadas em diversos setores, como automotivo, aeroespacial, naval e industrial. Dentro desse contexto, o torneamento se destaca como um dos processos mais utilizados na modelagem e acabamento de materiais metálicos e não metálicos. Para garantir eficiência, qualidade e produtividade nesse processo, é essencial contar com as ferramentas de usinagem para torno adequadas.

Essas ferramentas desempenham um papel crucial na obtenção de cortes precisos, na redução de desperdícios e no aumento da produtividade das operações industriais. A escolha correta dos insumos não apenas melhora a qualidade final das peças, mas também influencia diretamente a durabilidade do equipamento e a economia de materiais. Com o uso de ferramentas apropriadas, é possível otimizar o processo de remoção de material, reduzir o tempo de usinagem e minimizar custos operacionais.

As ferramentas de usinagem para torno são classificadas de acordo com sua função e aplicação, podendo ser destinadas a corte, acabamento, rosqueamento, canalização, furação e mandrilamento. Entre os principais tipos, encontram-se as ferramentas de corte de metal duro, aço rápido, cerâmica, PCD (diamante policristalino) e CBN (nitreto cúbico de boro), cada uma com características específicas para diferentes materiais e condições de trabalho.

Neste artigo, vamos explorar em detalhes os principais tipos de ferramentas de usinagem para torno, suas aplicações e critérios para escolha, além de apresentar boas práticas de manutenção para prolongar sua vida útil. Se você deseja entender como otimizar seus processos de torneamento e obter peças com alto nível de precisão e acabamento, continue lendo e descubra tudo sobre esse tema essencial para a indústria metalúrgica e mecânica.

O Que São Ferramentas de Usinagem para Torno?

As ferramentas de usinagem para torno são dispositivos utilizados no processo de torneamento para remover material da superfície de uma peça e moldá-la conforme as especificações desejadas. Elas desempenham um papel essencial na indústria metalúrgica e mecânica, garantindo precisão, qualidade e eficiência na fabricação de componentes metálicos e não metálicos.

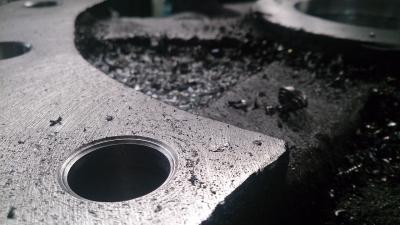

O torneamento é um processo de usinagem no qual a peça gira em torno de um eixo, enquanto a ferramenta de corte se desloca em contato com o material, removendo camadas sucessivas para alcançar a forma final. Esse método é amplamente utilizado para a fabricação de eixos, flanges, anéis, engrenagens e outros componentes mecânicos que exigem alta precisão dimensional e acabamento superficial de qualidade.

Função das Ferramentas de Usinagem para Torno

As ferramentas utilizadas no torneamento têm como principal função remover material da peça de forma controlada, garantindo que o produto final atenda às especificações técnicas desejadas. Além disso, elas influenciam diretamente a velocidade de usinagem, a qualidade do acabamento e a durabilidade do equipamento.

Cada ferramenta possui uma geometria específica que determina a forma e a eficiência do corte. Fatores como o material da ferramenta, o ângulo de corte e a resistência ao desgaste são determinantes para o desempenho da usinagem. O uso correto dessas ferramentas impacta diretamente a redução de custos operacionais, aumento da produtividade e melhoria na qualidade final das peças.

Tipos de Ferramentas de Usinagem para Torno

As ferramentas de usinagem para torno podem ser classificadas de acordo com sua função no processo produtivo. Os três principais tipos são:

1. Ferramentas de Corte

As ferramentas de corte são responsáveis pela remoção bruta de material da peça. Elas são projetadas para suportar altas temperaturas e esforços mecânicos durante o torneamento. Os materiais mais comuns utilizados nessas ferramentas incluem:

- Aço rápido (HSS) – indicado para operações em baixa velocidade e com menor resistência ao desgaste.

- Metal duro (carbeto de tungstênio) – oferece maior durabilidade e resistência térmica, permitindo velocidades de corte mais elevadas.

- CBN (nitreto cúbico de boro) – usado para materiais extremamente duros, como ferro fundido e ligas resistentes.

- PCD (diamante policristalino) – ideal para usinagem de materiais não ferrosos, como alumínio e compósitos.

2. Ferramentas de Acabamento

Após o corte inicial, as ferramentas de acabamento entram em ação para refinar a superfície da peça e melhorar a precisão dimensional. Essas ferramentas possuem arestas de corte mais afiadas e geometrias projetadas para reduzir as marcas de usinagem, proporcionando um acabamento mais liso. Elas são essenciais para peças que exigem tolerâncias rigorosas e superfícies de alta qualidade.

3. Ferramentas de Fresagem e Canalização

Além das operações de corte e acabamento, algumas ferramentas de usinagem para torno são projetadas para realizar fresagem e canalização. Essas ferramentas são utilizadas para criar canais, roscas e rebaixos na peça, permitindo que ela seja adaptada a outras aplicações mecânicas. Dependendo da complexidade da peça, podem ser usadas ferramentas de furação, rosqueamento e mandrilamento para complementar o processo de usinagem.

Principais Tipos de Ferramentas de Usinagem para Torno

O torno é uma das máquinas mais utilizadas na indústria de usinagem, e para que o processo seja eficiente, é essencial utilizar as ferramentas corretas. Existem diversos tipos de ferramentas de usinagem para torno, cada uma projetada para uma finalidade específica, como corte, desbaste, acabamento, rosqueamento e furação. A escolha da ferramenta adequada impacta diretamente a qualidade final da peça, a produtividade do processo e a durabilidade dos componentes.

Ferramentas de Corte

Características e Funções

As ferramentas de corte são responsáveis por remover material da peça bruta, conferindo a forma inicial desejada. Elas trabalham em contato direto com a superfície do material, operando em diferentes velocidades e profundidades para garantir uma usinagem eficiente. Sua principal função é garantir cortes limpos, rápidos e precisos, minimizando o esforço da máquina e reduzindo o desgaste prematuro da ferramenta.

Materiais Utilizados

As ferramentas de corte podem ser fabricadas em diferentes materiais, cada um com características específicas de resistência, durabilidade e capacidade de corte:

| Material da Ferramenta | Características | Aplicações |

|---|---|---|

| Aço Rápido (HSS) | Boa resistência mecânica e fácil afiação. | Indicado para cortes em baixa velocidade e materiais menos rígidos. |

| Metal Duro (Carbeto de Tungstênio) | Alta resistência ao desgaste e maior durabilidade. | Ideal para usinagem de aço, ferro fundido e ligas metálicas em alta velocidade. |

| Cerâmica | Elevada resistência térmica, permite cortes em altas temperaturas. | Usado para materiais duros, como ferro fundido e aço endurecido. |

| PCD (Diamante Policristalino) | Alta resistência ao desgaste e acabamento superior. | Aplicado na usinagem de alumínio, cobre, compósitos e materiais não ferrosos. |

| CBN (Nitreto Cúbico de Boro) | Excelente desempenho em materiais de alta dureza. | Ideal para ferro fundido, aço temperado e ligas especiais. |

Exemplo de Aplicação em Diferentes Materiais

- Aço carbono: Ferramentas de metal duro são recomendadas para alta resistência ao desgaste.

- Alumínio e ligas leves: Ferramentas de PCD oferecem um acabamento superior e longa vida útil.

- Ferro fundido: O uso de ferramentas de cerâmica ou CBN permite cortes mais eficientes e duradouros.

Ferramentas de Desbaste

Quando e Por Que Utilizá-las?

As ferramentas de desbaste são utilizadas na primeira etapa da usinagem, onde a remoção de material é feita de maneira mais agressiva para aproximar a peça do formato final. Esse tipo de ferramenta é projetado para suportar altos esforços mecânicos e temperaturas elevadas sem comprometer sua eficiência.

Principais Modelos e Geometrias

- Geometria positiva: Reduz o esforço de corte e melhora a evacuação do cavaco.

- Geometria negativa: Maior resistência ao desgaste, ideal para cortes pesados.

- Insertos com múltiplas arestas: Aumentam a vida útil da ferramenta e reduzem os custos operacionais.

Ferramentas de Acabamento

Diferença Entre Acabamento e Desbaste

Enquanto as ferramentas de desbaste são responsáveis pela remoção bruta de material, as ferramentas de acabamento entram em ação na fase final da usinagem. Seu objetivo é melhorar a qualidade da superfície, reduzir rugosidades e garantir medidas precisas.

Exemplos e Aplicações

- Ferramentas de acabamento com ponta de PCD: Proporcionam superfícies extremamente lisas em peças de alumínio e materiais não ferrosos.

- Ferramentas de metal duro com revestimentos especiais: Aumentam a precisão e reduzem a fricção no corte.

- Insertos de cerâmica: São indicados para acabamentos em materiais mais duros, como aço temperado.

Ferramentas de Canalização e Rosqueamento

Função e Importância no Processo de Usinagem

As ferramentas de canalização e rosqueamento são utilizadas para criar roscas, canais e ranhuras na peça. Essas operações são essenciais para a fabricação de componentes que exigem fixação, encaixes ou passagem de fluídos.

Tipos de Roscas e Canais Produzidos

- Rosca externa: Produzida em parafusos e eixos.

- Rosca interna: Presente em porcas e furos roscados.

- Canais de lubrificação: Utilizados em mancais e peças deslizantes.

- Ranhuras de fixação: Comuns em componentes de máquinas e engrenagens.

As ferramentas para essa aplicação podem ser fabricadas em aço rápido ou metal duro, dependendo da precisão e durabilidade desejadas.

Ferramentas de Furação e Mandrilamento

Quando Utilizar Cada Uma?

A furação e o mandrilamento são operações comuns na usinagem de peças cilíndricas. A escolha entre as duas depende da precisão exigida e do diâmetro do furo necessário.

- Ferramentas de furação: São usadas para perfurar materiais e criar furos cilíndricos de diferentes diâmetros.

- Ferramentas de mandrilamento: Permitem ajustar e ampliar furos existentes, garantindo maior precisão dimensional e acabamento.

Precisão e Ajustes Necessários

O mandrilamento é recomendado quando a peça exige tolerâncias rigorosas e superfícies internas lisas. Já a furação convencional pode ser feita com brocas helicoidais, brocas de centro ou brocas especiais para materiais mais duros.

Cada tipo de ferramenta de usinagem para torno desempenha uma função específica e influencia diretamente a qualidade da peça final. A escolha correta do material da ferramenta, da geometria e do revestimento impacta a eficiência do processo, a vida útil dos componentes e os custos operacionais.

Critérios para Escolha das Ferramentas de Usinagem para Torno

A escolha correta das ferramentas de usinagem para torno é essencial para garantir um processo eficiente, produtivo e com alta qualidade final. Diversos fatores devem ser considerados ao selecionar a ferramenta ideal, desde o material da peça até a compatibilidade com diferentes tipos de tornos. Uma seleção inadequada pode resultar em baixa precisão, aumento do desgaste da ferramenta e custos operacionais elevados.

A seguir, abordamos os principais critérios para a escolha das ferramentas de torneamento, garantindo um processo de usinagem otimizado.

Material da Peça a Ser Usinada

O material da peça influencia diretamente a escolha da ferramenta de usinagem. Materiais mais duros exigem ferramentas com maior resistência ao desgaste e alta capacidade de dissipação térmica, enquanto materiais mais macios podem ser usinados com ferramentas menos robustas.

| Material da Peça | Ferramenta Recomendada | Motivo da Escolha |

|---|---|---|

| Aço Carbono | Metal duro revestido | Alta resistência ao calor e ao desgaste. |

| Aço Inoxidável | CBN ou metal duro com revestimento cerâmico | Dificuldade na usinagem e tendência à formação de rebarbas. |

| Alumínio e Ligas Leves | PCD (diamante policristalino) ou metal duro com afiação especial | Evita aderência do material na ferramenta e melhora o acabamento. |

| Ferro Fundido | CBN ou cerâmica | Resistência a materiais abrasivos e altas velocidades de corte. |

| Bronze e Latão | Aço rápido ou metal duro | Fácil usinabilidade, requer boa precisão no acabamento. |

| Compósitos e Materiais Plásticos | PCD ou metal duro com aresta afiada | Redução de rebarbas e acabamento liso. |

Cada material apresenta desafios específicos, e a seleção da ferramenta correta impacta diretamente a produtividade e a qualidade do produto final.

Tipo de Operação Desejada (Corte, Rosqueamento, Acabamento, etc.)

As ferramentas de torno devem ser escolhidas conforme a operação a ser realizada. Cada tipo de ferramenta possui uma geometria e material específicos para atender às necessidades do processo.

- Corte e Desbaste: Necessita de ferramentas resistentes ao desgaste, pois remove grandes volumes de material. O metal duro é a melhor escolha para alta durabilidade.

- Acabamento: Exige ferramentas de precisão para obter superfícies lisas e tolerâncias rigorosas. Ferramentas de PCD e CBN são ideais para alta qualidade superficial.

- Rosqueamento: Ferramentas específicas para corte de roscas internas e externas, podendo ser feitas em aço rápido ou metal duro.

- Canalização: Necessita de ferramentas com geometrias especiais para garantir cortes precisos e profundidade controlada.

- Furação e Mandrilamento: Usa brocas e ferramentas de mandrilamento para furos precisos e ajustes dimensionais.

A escolha da ferramenta correta para cada operação evita desperdícios, melhora a qualidade das peças e aumenta a vida útil dos equipamentos.

Compatibilidade com Diferentes Tipos de Tornos (Convencional, CNC, etc.)

Outro fator determinante na escolha das ferramentas de usinagem é a compatibilidade com o tipo de torno utilizado.

1. Tornos Convencionais

- Utilizam ferramentas mais simples, geralmente de aço rápido ou metal duro.

- Operação manual exige ferramentas com maior controle da aresta de corte.

- Menor velocidade de corte em comparação aos tornos CNC.

2. Tornos CNC (Controle Numérico Computadorizado)

- Trabalham em velocidades e profundidades de corte mais elevadas.

- Utilizam insertos intercambiáveis, reduzindo o tempo de troca da ferramenta.

- Requerem ferramentas com geometrias otimizadas para cortes rápidos e precisos.

A escolha da ferramenta deve levar em conta as características da máquina para garantir um processo eficiente.

Durabilidade e Custo-Benefício das Ferramentas

A durabilidade da ferramenta influencia diretamente os custos operacionais e a produtividade do processo de usinagem. Ferramentas com maior resistência ao desgaste e melhor capacidade de dissipação de calor podem ter um custo inicial mais alto, mas proporcionam uma vida útil maior, reduzindo o custo por peça usinada.

Fatores que impactam a durabilidade das ferramentas:

- Material da ferramenta: Metal duro, CBN e PCD oferecem maior resistência ao desgaste.

- Revestimento: Camadas de TiN (nitreto de titânio) e TiAlN (nitreto de titânio e alumínio) aumentam a resistência ao calor.

- Condições de corte: Velocidade, avanço e profundidade de corte devem ser ajustados corretamente.

- Refrigeração e lubrificação: Reduzem o desgaste e prolongam a vida útil da ferramenta.

Comparação de Custo-Benefício por Tipo de Ferramenta

| Tipo de Ferramenta | Custo Inicial | Durabilidade | Indicação de Uso |

|---|---|---|---|

| Aço Rápido (HSS) | Baixo | Média | Pequenas produções, baixa velocidade de corte. |

| Metal Duro | Médio | Alta | Usinagem de precisão, altas velocidades. |

| Cerâmica | Alto | Muito Alta | Torneamento de materiais duros e abrasivos. |

| CBN (Nitreto Cúbico de Boro) | Muito Alto | Extremamente Alta | Materiais endurecidos e ligas resistentes. |

| PCD (Diamante Policristalino) | Muito Alto | Extremamente Alta | Usinagem de alumínio, compósitos e ligas não ferrosas. |

A decisão entre custo e durabilidade deve ser baseada na frequência de uso, no tipo de material a ser usinado e na necessidade de precisão e acabamento da peça.

Aplicações Práticas das Ferramentas de Usinagem para Torno

As ferramentas de usinagem para torno desempenham um papel essencial na fabricação de componentes mecânicos de alta precisão. Elas são amplamente utilizadas em diversas indústrias para a produção de peças fundamentais em equipamentos e máquinas. O uso adequado dessas ferramentas melhora a qualidade das peças usinadas, reduz custos operacionais e otimiza a eficiência da produção.

Indústrias que Mais Utilizam Ferramentas de Usinagem para Torno

As ferramentas de torneamento são indispensáveis em segmentos que exigem alta precisão, resistência e acabamento superficial impecável. As principais indústrias que dependem dessas ferramentas incluem:

1. Indústria Automotiva

A fabricação de componentes automotivos requer alto nível de precisão para garantir a segurança e o desempenho dos veículos. Peças como eixos, pistões e engrenagens são frequentemente usinadas com ferramentas especializadas para garantir tolerâncias rigorosas e acabamento adequado.

Peças produzidas: Eixos de transmissão, virabrequins, buchas, pistões, discos de freio, cubos de roda.

2. Indústria Aeroespacial

A fabricação de peças para aeronaves exige extrema precisão e materiais resistentes a altas temperaturas e pressões. As ferramentas de usinagem utilizadas nesse setor devem ser capazes de trabalhar com ligas metálicas complexas, como titânio e superligas de níquel.

Peças produzidas: Turbinas, mancais, suportes estruturais, anéis de vedação, fuselagens.

3. Indústria Naval

Na indústria naval, a usinagem de peças metálicas em grande escala é essencial para a construção e manutenção de embarcações. Ferramentas de torneamento são utilizadas para fabricar componentes que suportam ambientes extremos e alta corrosão.

Peças produzidas: Hélices, eixos de propulsão, válvulas, sistemas hidráulicos e estruturais.

4. Indústria de Energia e Óleo & Gás

As usinas de energia e o setor de petróleo e gás utilizam peças que precisam suportar pressões extremas e condições adversas. Ferramentas de usinagem são usadas para fabricar equipamentos de perfuração, válvulas e peças de motores industriais.

Peças produzidas: Tubulações, conexões metálicas, rotores de turbinas, válvulas de alta pressão.

5. Indústria de Máquinas e Equipamentos

Máquinas industriais, agrícolas e de construção demandam peças usinadas de alta resistência. O uso de ferramentas de torno possibilita a fabricação de componentes para motores, redutores e engrenagens.

Peças produzidas: Eixos, engrenagens, cilindros hidráulicos, parafusos especiais, buchas.

Manutenção e Cuidados com as Ferramentas de Usinagem

As ferramentas de usinagem para torno são componentes essenciais para a fabricação de peças de alta precisão. No entanto, para garantir desempenho consistente e prolongar sua vida útil, é fundamental adotar práticas adequadas de manutenção e cuidados. Ferramentas desgastadas ou mal conservadas podem comprometer a qualidade do corte, reduzir a produtividade e aumentar os custos operacionais.

Neste guia, exploramos as melhores práticas para aumentar a durabilidade das ferramentas, métodos de afiação e armazenamento adequados, além de técnicas para evitar desgastes prematuros.

Como Aumentar a Vida Útil das Ferramentas de Usinagem

A longevidade das ferramentas de torneamento está diretamente relacionada ao tipo de material, condições de corte e uso adequado. Para evitar trocas frequentes e melhorar a eficiência do processo de usinagem, é essencial seguir algumas estratégias:

1. Ajuste Correto dos Parâmetros de Corte

- Velocidade de corte, avanço e profundidade devem ser ajustados conforme o material da peça e o tipo de ferramenta utilizada.

- O uso de velocidades muito altas pode superaquecer a ferramenta e causar desgaste prematuro.

- Avanços excessivos podem gerar vibrações e comprometer a precisão da peça.

2. Uso Adequado de Refrigeração e Lubrificação

- A aplicação de fluido de corte reduz o atrito e o calor gerado durante a usinagem.

- Melhora o acabamento da peça e prolonga a vida útil da ferramenta.

- Em materiais como alumínio e ligas leves, o uso de fluido adequado evita a aderência do cavaco na ferramenta.

3. Escolha do Material e Revestimento Adequado

- Ferramentas de metal duro oferecem maior resistência ao desgaste para usinagem de materiais duros.

- Ferramentas revestidas com TiN (nitreto de titânio) ou TiAlN (nitreto de titânio e alumínio) suportam temperaturas mais altas e aumentam a durabilidade.

- O uso de CBN e PCD é recomendado para processos de alta exigência, garantindo cortes mais precisos e menos desgaste.

4. Troca de Ferramenta no Momento Certo

- Continuar usando ferramentas desgastadas pode reduzir a qualidade do corte e gerar falhas na peça.

- Monitorar sinais de desgaste como bordas arredondadas, fissuras ou perda de afiação ajuda a evitar falhas prematuras.

Métodos de Afiação e Armazenamento

A correta afiação e armazenamento das ferramentas de torneamento é essencial para manter sua eficácia e prolongar sua vida útil.

Afiação das Ferramentas de Corte

- Ferramentas de aço rápido (HSS) podem ser afiadas com rebolos de óxido de alumínio ou carbeto de silício.

- Insertos de metal duro requerem rebolos diamantados para preservar a geometria de corte.

- A afiação correta mantém a aresta de corte afiada, reduzindo o esforço da máquina e melhorando o acabamento das peças.

Armazenamento Adequado

- Ferramentas devem ser guardadas em suportes individuais para evitar choques mecânicos que possam danificar as arestas de corte.

- Insertos intercambiáveis devem ser mantidos em embalagens específicas, protegendo contra umidade e corrosão.

- Evitar armazenar ferramentas em locais com poeira ou umidade excessiva, pois isso pode comprometer seu desempenho ao longo do tempo.

Boas Práticas para Evitar Desgastes Prematuros

Além da manutenção e armazenamento adequado, algumas boas práticas podem evitar desgastes prematuros nas ferramentas de usinagem:

- Evitar superaquecimento – Reduzir a velocidade de corte ou melhorar a refrigeração pode evitar falhas térmicas na ferramenta.

- Usar suportes adequados – O desalinhamento da ferramenta pode gerar vibrações e desgaste irregular.

- Evitar impactos mecânicos – Pequenos choques podem danificar a aresta de corte e comprometer a eficiência da ferramenta.

- Fazer inspeções periódicas – Analisar o estado da ferramenta antes de cada operação pode evitar retrabalhos e perdas de produtividade.

Manter ferramentas de usinagem para torno em boas condições não apenas melhora a qualidade da usinagem, mas também reduz custos operacionais e aumenta a produtividade. Ajustes corretos de corte, afiação periódica, armazenamento adequado e boas práticas operacionais são essenciais para prolongar a vida útil das ferramentas e otimizar o desempenho dos processos industriais.

Tabela Comparativa das Principais Ferramentas de Usinagem para Torno

A escolha da ferramenta de usinagem adequada impacta diretamente a eficiência do processo, a qualidade das peças produzidas e os custos operacionais. Para auxiliar na decisão, é essencial comparar os diferentes tipos de ferramentas disponíveis, levando em conta critérios como material, aplicação, durabilidade e custo-benefício.

A tabela abaixo apresenta uma comparação detalhada das principais ferramentas de torneamento, destacando suas características e melhores aplicações.

Comparação Entre Diferentes Tipos de Ferramentas de Usinagem para Torno

| Tipo de Ferramenta | Material | Aplicação | Durabilidade | Custo |

|---|---|---|---|---|

| Aço Rápido (HSS) | Aço liga com alta resistência térmica | Indicado para usinagem em baixa velocidade e pequenos lotes de produção | Média | Baixo |

| Metal Duro (Carbeto de Tungstênio) | Liga de carboneto de tungstênio com cobalto | Usado para torneamento de aços, ferro fundido e metais não ferrosos | Alta | Médio |

| Cerâmica | Óxidos de alumínio e nitreto de silício | Aplicado na usinagem de ferro fundido, aço endurecido e ligas resistentes ao calor | Muito Alta | Alto |

| CBN (Nitreto Cúbico de Boro) | Material sintético extremamente duro | Ideal para torneamento de materiais superduros, como ferro fundido e aço temperado | Extremamente Alta | Muito Alto |

| PCD (Diamante Policristalino) | Diamante sintético policristalino | Utilizado na usinagem de alumínio, ligas leves, compósitos e materiais não ferrosos | Extremamente Alta | Muito Alto |

Análise Comparativa das Ferramentas

- Aço Rápido (HSS): Melhor opção para quem busca baixo custo inicial, sendo ideal para operações de torneamento simples e peças que não exigem altas velocidades de corte. Porém, sua durabilidade é menor em comparação com ferramentas mais avançadas.

- Metal Duro (Carbeto de Tungstênio): Oferece melhor resistência ao desgaste e permite velocidades de corte mais altas, sendo amplamente utilizado na usinagem de aço e ferro fundido.

- Cerâmica: Resiste a altas temperaturas e permite cortes rápidos sem necessidade de lubrificação intensa, sendo uma excelente escolha para usinagem de materiais abrasivos.

- CBN (Nitreto Cúbico de Boro): Uma das opções mais duráveis, indicada para usinagem de materiais extremamente duros, garantindo excelente desempenho, mas com custo elevado.

- PCD (Diamante Policristalino): Destaca-se pelo acabamento superior em materiais não ferrosos, sendo amplamente usado na fabricação de peças de alumínio e compósitos. Seu custo é alto, mas sua durabilidade compensa o investimento.

Cada tipo de ferramenta de usinagem para torno possui características específicas que atendem diferentes necessidades da indústria. A escolha ideal depende do material a ser usinado, da velocidade de corte desejada e do orçamento disponível.

Para operações que exigem baixo custo e flexibilidade, o aço rápido pode ser uma boa opção. Já para produções de alta escala e materiais mais resistentes, ferramentas de metal duro, cerâmica, CBN ou PCD são mais indicadas.

Conclusão

As ferramentas de usinagem para torno desempenham um papel essencial na indústria metalúrgica e mecânica, garantindo a precisão, eficiência e qualidade dos processos de fabricação. A escolha da ferramenta correta impacta diretamente a produtividade, reduz custos operacionais e melhora a durabilidade dos equipamentos.

Ao longo deste conteúdo, exploramos os diferentes tipos de ferramentas utilizadas no torneamento, desde as ferramentas de corte, desbaste, acabamento, rosqueamento e furação, até os critérios para sua escolha, aplicações práticas e cuidados essenciais para prolongar sua vida útil.

Importância da Manutenção e Boas Práticas

Além de escolher a ferramenta correta, é essencial adotar boas práticas para maximizar sua durabilidade e desempenho. Algumas medidas incluem:

- Ajustar corretamente os parâmetros de corte (velocidade, avanço e profundidade) para evitar desgastes excessivos.

- Utilizar fluídos de corte e lubrificação para reduzir o atrito e aumentar a vida útil das ferramentas.

- Realizar a afiação e substituição das ferramentas no momento certo, evitando perda de eficiência no corte.

- Armazenar as ferramentas adequadamente, protegendo-as de umidade e impactos que possam comprometer suas arestas de corte.

O sucesso da usinagem depende diretamente da escolha e do uso correto das ferramentas de torneamento. Com a aplicação das estratégias certas, é possível alcançar maior eficiência produtiva, peças com melhor qualidade e menor custo operacional.

Manter um planejamento adequado, investir em ferramentas de alta performance e adotar boas práticas de manutenção são passos essenciais para garantir um processo de usinagem otimizado, seguro e competitivo no mercado.

Perguntas mais comuns - Ferramentas de Usinagem para Torno: Importância, Escolha Certa e Manutenção Essencial

As ferramentas de usinagem para torno são dispositivos utilizados para cortar, modelar, furar ou dar acabamento a peças metálicas e não metálicas durante o processo de torneamento. Elas desempenham um papel fundamental na fabricação de componentes de precisão em diversos setores industriais.

- Aço rápido (HSS): Possui menor resistência ao desgaste, mas é econômico e fácil de afiar. Indicado para pequenas produções e usinagem em baixa velocidade.

- Metal duro: Oferece maior durabilidade e permite cortes em alta velocidade, sendo ideal para usinagem de materiais mais rígidos e produções em larga escala.

A lubrificação é essencial para reduzir o atrito entre a ferramenta e a peça, dissipar o calor gerado durante a usinagem e melhorar o acabamento da superfície. O uso adequado de fluidos de corte também aumenta a vida útil da ferramenta e reduz o risco de falhas prematuras.

As ferramentas devem ser guardadas em suportes individuais para evitar contato direto entre as arestas de corte. Insertos intercambiáveis devem ser mantidos em embalagens específicas, protegidos de umidade e sujeira, evitando corrosão e danos mecânicos.

Escrito por:

Isabela Justo

Buscar no Blog

Outras Postagens

- Ferramentas de metal duro: como escolher o modelo ideal para alta performance

- Ferramentas de metal duro: o que são, vantagens e quando usar na indústria

- Ferramentas de Metal Duro: Como Escolher a Opção Ideal para Aumentar Produtividade e Reduzir Custos

- Ferramentas de Metal Duro: Principais Vantagens, Tipos e Aplicações na Indústria Moderna

- Melhores Ferramentas de Metal Duro em 2025: Tipos, Aplicações e Como Reduzir Custos na Produção

- Ferramentas de Metal Duro: O Guia Completo para Escolher, Usar e Aumentar a Performance na Usinagem

- Como aumentar a vida útil das ferramentas de metal duro na usinagem pesada

- Ferramentas de Metal Duro: como reduzem custos e aumentam a produtividade na fabricação

- Ferramentas de metal duro em ambientes de alta velocidade de corte

- O que são ferramentas de metal duro e como funcionam

- Inovações em ferramentas de metal duro e o impacto na Indústria 4.0

- Durabilidade e resistência: os diferenciais das ferramentas de metal duro

- Ferramentas de Metal Duro: Precisão, Velocidade e Durabilidade em Cada Corte

- Ganhe Tempo e Resultados com Ferramentas de Metal Duro de Alta Durabilidade

- Diferença entre pastilhas de metal duro soldadas, intercambiáveis e inteiriças