A manutenção adequada das ferramentas de torneamento é crucial para garantir a eficiência, a segurança e a longevidade das máquinas e equipamentos em qualquer operação de usinagem. Este guia detalhado explorará as práticas recomendadas para a manutenção de ferramentas de torneamento, abordando desde a limpeza regular até a calibração e armazenamento apropriados. Compreender e implementar essas práticas não apenas otimiza o desempenho das ferramentas mas também previne falhas inesperadas, garantindo uma produção contínua e eficiente.

A Importância da Manutenção de Ferramentas de Torneamento

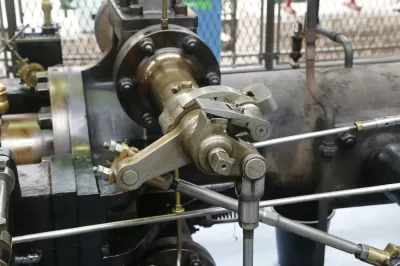

Ferramentas de torneamento, sejam elas destinadas ao torneamento CNC ou manual, estão sujeitas a desgastes significativos devido ao seu uso contínuo em condições muitas vezes desafiadoras. A manutenção proativa dessas ferramentas é essencial para evitar paradas não planejadas e custos elevados com reparos ou substituições prematuras. Além disso, ferramentas bem mantidas asseguram a precisão da peça trabalhada, mantendo as tolerâncias dentro das especificações e assegurando a qualidade final do produto.

Limpeza e Inspeção Regular

Limpeza

A limpeza de ferramentas de torneamento é fundamental para manter a eficiência operacional e prevenir danos prematuros. Durante o uso, cavacos de metal, óleo de corte e outros detritos podem acumular-se nas ferramentas, não apenas prejudicando sua funcionalidade, mas também acelerando a corrosão de componentes metálicos. É crucial que todas as ferramentas e acessórios sejam limpos após cada turno. O processo de limpeza deve envolver a remoção de todos os resíduos utilizando pincéis, panos e soluções de limpeza não corrosivas. Evitar o uso de solventes agressivos é essencial para não comprometer a integridade dos materiais das ferramentas. Em ambientes onde os resíduos são particularmente aderentes ou abrasivos, pode-se considerar o uso de equipamentos de limpeza ultrassônica, que são eficazes na remoção de contaminantes sem danificar as ferramentas.

Inspeção

Após a limpeza, uma inspeção visual minuciosa é necessária. Esta etapa envolve a verificação de fissuras, quebras, e desgaste excessivo, especialmente nos pontos de corte. Ferramentas com tais danos podem comprometer a precisão do torneamento, resultando em peças defeituosas ou falhas durante a operação. A detecção precoce desses problemas é crucial para agendar reparos ou substituições antes que causem interrupções significativas na produção.

Lubrificação Adequada

A lubrificação desempenha um papel crítico na preservação da vida útil das ferramentas de torneamento. Ferramentas que operam sob alta fricção, especialmente em altas velocidades, dependem de lubrificantes para reduzir o desgaste e a geração de calor. A escolha do lubrificante deve estar alinhada com as especificações do fabricante da ferramenta e compatível com os materiais em uso. A aplicação de lubrificantes deve ser feita regularmente e focada nas áreas de maior atrito, garantindo que todas as partes móveis estejam adequadamente protegidas contra desgaste e corrosão. Além disso, o uso de sistemas de lubrificação automática pode ser considerado para garantir uma aplicação consistente e adequada, minimizando a necessidade de intervenção manual e aumentando a eficiência operacional.

Ajuste e Calibração

Ajuste

O ajuste preciso das ferramentas de torneamento é essencial para garantir a acurácia no processo de usinagem. Isso inclui verificar e ajustar regularmente a altura e o alinhamento das ferramentas em relação à peça de trabalho. Ajustes imprecisos podem levar a um desgaste irregular das ferramentas e a defeitos nas peças usinadas, afetando a qualidade do produto final e aumentando o risco de danos à ferramenta. O ajuste adequado é vital para maximizar a eficiência do corte e minimizar o desgaste.

Calibração

A calibração das ferramentas de torneamento é necessária para assegurar que operem dentro das tolerâncias especificadas. Esta prática é crucial em setores que demandam alta precisão, como a

eroespacial e automotiva. A calibração periódica ajuda a garantir que as ferramentas estejam funcionando corretamente e produzindo peças dentro das especificações exatas. Equipamentos de medição e calibração de alta precisão devem ser utilizados para verificar as dimensões críticas e ajustar as configurações da máquina e ferramentas conforme necessário.

Armazenamento Correto

O armazenamento adequado das ferramentas de torneamento é crucial para preservar sua integridade e prolongar sua vida útil. Ferramentas e acessórios não devem ser deixados expostos ou em locais onde possam ser sujeitos a danos mecânicos ou corrosão. O armazenamento em ambientes controlados, longe de variações extremas de temperatura e umidade, é ideal. Ferramentas devem ser armazenadas em caixas, suportes ou gavetas com revestimentos protetores que previnam o contato direto entre as ferramentas, reduzindo o risco de danos. A organização adequada das ferramentas também facilita o acesso e a escolha da ferramenta correta para cada tarefa, aumentando a eficiência operacional.

Treinamento Contínuo e Documentação

Treinamento

O treinamento contínuo dos operadores é vital para a manutenção eficaz das ferramentas de torneamento. Operadores bem treinados são capazes de operar a maquinaria corretamente, minimizando erros que podem causar desgaste excessivo ou danos às ferramentas. Programas de treinamento devem incluir instruções sobre técnicas de usinagem adequadas, procedimentos de segurança, manutenção básica, e identificação de sinais de desgaste ou falhas nas ferramentas. Além disso, o treinamento ajuda a reforçar a importância da manutenção preventiva e do cuidado diário das ferramentas.

Documentação

A documentação detalhada de todas as atividades de manutenção é essencial para um programa de manutenção eficaz. Manter registros precisos de cada inspeção, limpeza, ajuste, calibração e substituição de ferramentas cria um histórico valioso que pode ser analisado para detectar padrões de falhas ou áreas que necessitem de atenção adicional. Esses registros ajudam a planejar a manutenção futura, otimizar os cronogramas de manutenção e prever a necessidade de substituições de peças, contribuindo para a redução de custos e aumento da disponibilidade das máquinas.

Conclusão

A manutenção eficaz de ferramentas de torneamento não é apenas uma questão de prolongar a vida útil do equipamento, é também uma estratégia essencial para maximizar a eficiência operacional, garantir a qualidade dos produtos e minimizar os custos de produção. Implementando práticas de manutenção rigorosas, as empresas podem assegurar que suas operações de torneamento continuem a produzir resultados de alta qualidade de forma consistente e confiável. Ao se comprometer com a manutenção proativa, as empresas não só aumentam a longevidade das suas ferramentas mas também fortalecem sua posição competitiva no mercado.

Confira mais conteúdos no blog!

Perguntas mais comuns - Manutenção de Ferramentas de Torneamento: Quais as Práticas Recomendadas

A calibração regular é essencial para garantir que as ferramentas de torneamento operem dentro das tolerâncias especificadas, especialmente em indústrias que exigem alta precisão, como aeroespacial e automotiva. A calibração assegura que as máquinas estejam funcionando corretamente, produzindo peças que atendem às exigências de qualidade e precisão, e ajudando a prevenir falhas na produção que possam levar a custos elevados com retrabalho ou rejeição de peças.

Escrito por:

Gabriela Gomes

Buscar no Blog

Outras Postagens

- Ferramentas de metal duro: como escolher o modelo ideal para alta performance

- Ferramentas de metal duro: o que são, vantagens e quando usar na indústria

- Ferramentas de Metal Duro: Como Escolher a Opção Ideal para Aumentar Produtividade e Reduzir Custos

- Ferramentas de Metal Duro: Principais Vantagens, Tipos e Aplicações na Indústria Moderna

- Melhores Ferramentas de Metal Duro em 2025: Tipos, Aplicações e Como Reduzir Custos na Produção

- Ferramentas de Metal Duro: O Guia Completo para Escolher, Usar e Aumentar a Performance na Usinagem

- Como aumentar a vida útil das ferramentas de metal duro na usinagem pesada

- Ferramentas de Metal Duro: como reduzem custos e aumentam a produtividade na fabricação

- Ferramentas de metal duro em ambientes de alta velocidade de corte

- O que são ferramentas de metal duro e como funcionam

- Inovações em ferramentas de metal duro e o impacto na Indústria 4.0

- Durabilidade e resistência: os diferenciais das ferramentas de metal duro

- Ferramentas de Metal Duro: Precisão, Velocidade e Durabilidade em Cada Corte

- Ganhe Tempo e Resultados com Ferramentas de Metal Duro de Alta Durabilidade

- Diferença entre pastilhas de metal duro soldadas, intercambiáveis e inteiriças